فرمولاسیون رایگان تولید رنگ روغن |

فرمولاسیون رایگان تولید رنگ روغن |

_ رنگ سفید براق دی اکسید تیتانیوم

_ خمیر بنتون

_ متیل اتیل کتوکسیم

_ کلسیم به صورت نفتنات

_ کبالت

_ جامدات

_ آب

_ فرمول رایگان تولید رنگ روغن | _ آموزش تولید رنگ روغن به صورت رایگان | ارائه فایل پروسه تولید رنگ روغن بدون هزینه | سیستم تولید |

______________________________

« شرکت ویلاتوس با افتخار اعلام مینماید آماده ارائه ی فرمولاسیون تولید انواع ؛

* محصولات ساختماني اعم از [عایق نانو ( ضد حرارت / صدا ) ، انواع بتونه ، بتونه سنگ/ کناف و.... | فوم سیمان | سنگ مصنوعی | فوم بتن و بتن | ] و .... ده ها محصول دیگر .

* محصولات آرایشی نظیر [ مام | میسلارواتر |یسلادکانسیلر | تالک | تونر پاکن | بالم لب | برق لب | پودر دکلره | روشن کننده مو / افتر شیو/ کرم ضد آفتاب / مرطوب کننده/ آبرسان ژل مو _ چسب مژه _ چسب پروتز _ انواع رنگ مو _ پودر دکلره _ عطر مو _ میست مو _ بادی اسپلش _ انواع رژ گونه ( پودری _ ژل _ مایع _ براق _ مات ) _انواع کرم پودر _ مرطوب کننده _ ضد آفتاب _ رژ لب های مایع ، جامد ، مدادی _ ریمل _ خط چشم _ تافت ( اسپری و لاک مو ] و........ده ها محصول دیگر.

* محصولات شوینده نظیر [نمک ماشین ظرفشویی | ژل ظرفشویی |مایع ظرفشویی | شامپوفرش | پودر ماشین لباسشویی( سبک و سنگین ) /صابون رختشویی / قرص بوگیر دستشویی/ مایع گاز پاکن/ انواع شامپو/ مایع ظرفشویی و دستشویی/ سفید کننده و....... محصولات شوینده صنعتی مانند : شامپو کارواش/ دوراکلین / واکس داشبورد و بدنه و......ده ها محصول دیگر]

* چسب ها اعم از 《 چسب موش | چسب m / ممبران/ چسب چوب / چسب نساجی / چسب صحافي/ چسب کاغذ دیواری/ چسب سلفون و ........ده ها نوع چسب دیگر

* انواع مواد غذایی (ابلیمو / سرکه / انواع سس گوجه / انواع کاپوچینو | قهوه فوری | و ... سرکه | کلودیفایر | بیکینگ پودر / انواع کنسرو / رب / مربا / و.....خوراک دام و طیور ) محصولات آرایشی و بهداشتی با بالاترین کیفیت و قابل رقابت با محصولات موجود در بازار به شما عزیزان میباشد.ما با مهندسین مجرب و زبده به شما آموزش میدهیم چگونه محصولی با کیفیت عالی و باصرفه اقتصادی بالا را تولید نمایید.

* محصولات شیمیایی و پتروشیمی مانند 《 انواع تینر / روغنی/ فوری و ...../ بی بو سازی گازوئیل / رنگ نیم پلاستیک / تمام پلاستیک و..... / حلال ها / بی رنگ کردن گازوئیل / بوزدایی و بی رنگ سازی نفت ، بنزین 》

* محصولات خودرویی /پوشش سرامیکی خودروها | باتری/ پودر آتشنشانی/ مواد اولیه تولید شوینده ( اسید سولفونیک/ تگزاپون ) / اسید باتری / شیمیایی / رزین ها / پتروشیمی / وارنیش/ ژل آتش زا/ تینر ها ضد زنگ و......صدها محصول دیگر

پس از کیفیت عالی محصول مهمترین عامل برای تولید کننده قیمت تمام شده محصول است ؛ پس با کیفیت ترین فرمول و با صرفه اقتصادی بالا را تنها از ما بخواهید.

* ما با پشتیبانی یکساله به عنوان مشاور در کنار شما خواهیم بود.

جهت دریافت فرمولاسیون و مشاوره با در تماس باشید.»

_____________________________

فرمولاسیون و ساختار رنگ روغن |

_ رنگ روغن یک فرمول رنگ که پراکندگی یک فاز آب در یک فاز روغنی است، فاز روغن مذکور شامل یک وسیله نقلیه رنگ پلیمری و مواد غذایی آلی است که مشخصه آن این است که محتوای آب به گونه ای انتخاب می شود که سطح جامد برای فرمولاسیون 50٪ تا 75 باشد.

درصد وزنی و کدام فرمول (هنگامی که ویسکوزیته 4 پویز در دمای 201 درجه سانتیگراد با مواد فرار آلی ذکر شده تنظیم شود) دارای مقدار فرار آلی 5 کمتر از 22 درصد و ترجیحاً در محدوده 5 تا 20 درصد وزنی و پراکندگی است. با 《 دی اکسید تیتانیوم 》 تثبیت می شود.

فرمولاسیون طبق ادعای 1 که مشخصه آن این است که محتوای آب در محدوده وزنی 5 تا 50 درصد است که در آن محتوای آب بیشتر از محتوای حلال 10 است.

باید گفت فرمولاسیون طبق هر یک از ادعاهای 1 تا 3 که مشخصه آن این است که وسیله نقلیه مذکور به گونه ای انتخاب می شود که ویسکوزیته آن در غلظت 90% مواد جامد در مخلوط 1:1 وزن معدنی الکل/حلال زایلن کمتر از 150 پویز و ترجیحاً کمتر باشد.

_ 60 پویز در دمای 251 درجه سانتیگراد به این ترتیب برای فرمول مذکور ویسکوزیته زیر 8 پویز و ترجیحاً 0.6 تا 6 پویز در دمای 201 درجه سانتیگراد ایجاد می شود.

این فرمولاسیون مشخصه آن این است که وسیله نقلیه رنگ پلیمری مذکور شامل رزین با اندازه مولکولی متوسط وزنی در محدوده 50 تا 1000 آنگستروم است... فرمول طبق هر ادعای قبلی که مشخصه آن این است که فاز آب به صورت گلبولهای کاملاً یکنواخت پراکنده وجود دارد که ذرات تثبیت کننده دی اکسید تیتانیوم به آن متصل هستند.

_ فرمولاسیون طبق ادعای 6 که مشخصه آن این است که دی اکسید تیتانیوم در محدوده 5 تا 40 درصد وزنی وجود دارد. ترکیب مواد رنگدانه ای غیر از دی اکسید تیتانیوم است. لازم به ذکر است که عدم وجود هر 25 سورفکتانت آلی یا عامل امولسیون کننده برای تثبیت پراکندگی است.

_ روش ساخت و تولید رنگ روغن |

استفاده از یک وسیله نقلیه رنگ پلیمری مانند یکی از رزینهای آلکیدی و یا لاک الکل یا سایر رزینهای پوشش سطحی که در آب نامحلول است اما در یا محلول است:

حلال آلی فرار با حلالیت کلی کم یا صفر در آب، وسیله نقلیه دارای ویسکوزیته کلی 30 در غلظت 90 درصد جامدات در مخلوط حلال معدنی اسپریل گزایلن 1:1 وزنی زیر 150 پو و ترجیحاً زیر 60 پویز در دمای 25 درجه سانتیگراد، حاوی آب است.

_ متعاقباً با ترکیب دی اکسید تیتانیوم روتیل تثبیت کننده برای ایجاد یک فرمول رنگ نهایی که پراکندگی یک فاز آب در یک فاز روغنی است که توسط دی اکسید تیتانیوم تثبیت شده است که در آن مواد جامد فرمول مذکور بین 50 تا 75 درصد است و بنابراین یک فرمول رنگ را ایجاد می کند.

محصولی که بیش از 22 درصد محتوای فرار آلی نداشته باشد، محتوای فرار باقیمانده عمدتاً آب است و فرمول رنگ به این ترتیب با ویسکوزیته زیر 8 پویز و ترجیحاً 0.6 تا 6.0 پویز در 201 درجه سانتیگراد تشکیل شده است.

_ ترکیب 《 دی اکسید تیتانیوم 》 روتیل تثبیت کننده و به دنبال آن ادغام آب برای به دست آوردن فرمول نهایی همانطور که در بالا ذکر شد.

روشی طبق ادعای 10 که در غیاب آب، فرمولاسیون دارای بیش از 75 درصد غیرفرار است که در دمای 201 درجه سانتیگراد با حلال آلی فرار مذکور در دمای 4 درجه تنظیم شود.

فرمولاسیون رنگ و روش اختراع مربوط به بهبود پوششهای سطحی است که معمولاً در حلالهای آلی حمل میشوند، که به راحتی «فرمولاسیون رنگ ---» نامیده میشود.

درصد مواد جامد معمولی بسته به نوع (براق، لایه زیرین، پوسته تخم مرغ، مات، تیکسوتروپیک، پرایمرها، لکه چوب، پرداخت های صنعتی برای فلز، چوب) متفاوت است.

روی سایه و روی کشور. به طور کلی مواد جامد در محدوده 50٪ -75٪ قرار دارند و ویسکوزیته آن در محدوده 0.5-6.0 است.

چنین رنگ -10 را می توان توسط حرفه ای یا آماتور استفاده کرد یا برای تولید یک فیلم رنگ 10 با کیفیت بالا و بادوام استفاده شود.

_ به طور سنتی، وسایل نقلیه برای یک کاربرد خاص طراحی میشوند و رنگها به گونهای فرموله میشوند که به محتوای جامد دست یابند که برای هدف مورد نظر راحت و کارآمد باشد.

اگر مقدار مواد جامد کاهش یابد، محصول ارزان می شود، وزن پوشش خشک کاهش می یابد و در نتیجه خواص حفاظتی کاهش می یابد.

این امر به عنوان مثال در رنگهای براق 15 آب شناخته شده مشاهده می شود که در آنها محتوای جامد به حدود 45٪ کاهش می یابد.

اگر میزان مواد جامد افزایش یابد (معمولاً 90٪)، هزینه افزایش می یابد و رنگ تمایل به رسوب نامطلوب و غیر ضروری پوشش های خشک ضخیم دارد (به غیر از استفاده صنعتی تخصصی، چنین رنگ هایی تولید نمی شوند). بنابراین، بسیار مطلوب است که سطح جامدات معمولی (50-7 5٪) حفظ شود، اما محتوای حلال آلی متعاقب آن به طور اعتراضی بالا است.

علاوه بر این، بیشتر رنگهای تزئینی حامل حلال آلی در استفاده کنونی، بر پایه آلکید هستند، آلکید با یک «فرایند حلال» ترجیحی تولید میشود که منجر به باقیماندهای نامطلوب مانند زایلن میشود که 100% معطر است و میتواند به عنوان یکی دیگر از موارد قابل اعتراض در نظر گرفته شود.

ماده آلی بوی آن، که بسیار ناپسند و نافذ است، زمانی که فقط سطوح پایین (معمولاً تا 5٪ در رزین) وجود داشته باشد، قابل توجه است.

* رویکرد قانون فعلی در مورد حلال های آلی در رنگ ها به شرح زیر است:

(1) در ایالات متحده آمریکا: هیئت منابع هوایی کالیفرنیا (CARB) مقرراتی (مقررات 1113) را معرفی کرده است که فروش و استفاده از رنگ های حاوی بیش از مقدار کمی از حلال آلی را ممنوع می کند.

بسیاری از ایالات دیگر در ایالات متحده احتمالاً از این مقررات پیروی می کنند.

(2)در سوئد: یک طرح YSAM برای طبقه بندی رنگ ها بر اساس نوع و مقدار حلال، تقاضایی را برای کسانی که محتوای حلال پایینی دارند ایجاد می کند.

(3) در فرانسه و ایتالیا: محدودیت های توصیه شده در مورد محتوای معطر روح معدنی (روح سفید) مورد استفاده در رنگ های خاص وجود دارد.

(4) در انگلستان: اداره بهداشت و ایمنی آزمایشات کنترل شده ای را روی حلال آلی 35 موجود در اتمسفر در طول رنگ آمیزی انجام داده است.

این امر باعث شده است که یک مارک رنگ به عنوان حلال در استفاده معمولی بیش از 100 ppm (مقدار حد آستانه: میانگین وزنی زمانی برای روح سفید) از فروش خارج شود و مدیر اجرایی یک الزام تهویه مکانیکی را در یک کد جدید پیشنهاد می کند.

تمرین برای رنگ آمیزی ساختمان ها برای کاهش غلظت حلال در جو.

بنابراین، در حال حاضر، تولیدکنندگان رنگ با مشکل برآورده ساختن 40 مورد نیاز روبرو هستند که انتظار میرود تقاضای آنها بیشتر شود، در حالی که همچنان به تولید محصول قابل فروش با کیفیت و پایداری پایینتر با آن کیفیتهایی که امکان کاربرد رضایتبخش را میدهد، ادامه میدهند.

_توسط ماشین، حرفه ای یا آماتور، و در عین حال به دنبال پاداش کاهش محتوای حلال است.

مشکلات به ویژه در مورد رنگهایی که بهصورت صنعتی به کار میروند جدی است، زیرا خطرات آتشسوزی، خطرات سمیت و دفع حلالهای فرار مشکلسازتر از رنگهایی است که در هوای آزاد استفاده میشود.

_ صنعت رنگ و رزین قبلاً تلاشهای تحقیقاتی گستردهای را در این مسئله انجام داده است، همانطور که در بالا ذکر شد، به عنوان مثال رویکردهای لاتکس، آلکید محلول در آب و مواد جامد بالا به چشم انداز رنگ هایی که دارای جامدات بیشتر، ویسکوزیته بیشتر، خشک شدن آهسته تر، دوام کمتر 50، از دست دادن جریان صاف، عدم سختی و براقی، کاهش در دسترس بودن رنگ، عدم توانایی پوشش هستند.

لایه های چرب یا باقی مانده های پودری و چسبندگی کمتر و حساسیت به دمای پایین بسته به رویکردی که برای کاهش محتوای حلال اتخاذ می شود.

در حالی که این ممکن است یک ارزیابی بیش از حد بدبینانه باشد، تلاش فعلی برای تولید رنگی با محتوای حلال آلی کم بسیار گسترده است.

_ این تلاش با سه رویکرد پیش می رود: 55 1. تولید رنگ هایی با محتوای جامد بالا (80 تا 100%) (که در این حالت حلال در محدوده 20 تا صفر درصد است).

تولید رنگهای مبتنی بر رزینهایی که قابلیت انحلال یا امولسیون شدن در فاز آب را دارند (امولسیونهای روغن در آب) که نمونهای از آن روش به اصطلاح آلکیدی محلول در آب است.

توسعه رنگ های به اصطلاح "لاتکس" دارای وینیل پلیمری امولسیونی و پلیمر اکریلیک 60.

هر یک از این سه رویکرد مشکلات خاص خود را دارند و با هم چشمانداز تیرهای را که در مرجع فوق گزارش شده است، به وجود میآورند.

_ رویکرد شماره 1 |

در بالا رنگ بسیار گران قیمتی با پوشش های خشک نامطلوب و غیرضروری ضخیم تولید می کند. همچنین، همانطور که در بالا نشان داده شد، اگر آلکید موجود در رنگ با فرآیند حلال ترجیحی ذکر شده ساخته شود، رنگ حاوی مقدار نامطلوب بالایی از یک حلال مانند زایلن در نتیجه جامدات بالا خواهد بود.

_ روش شماره 2 |

همچنین رنگ پرهزینه ای تولید می کند زیرا رزین ها باید به شدت اصلاح شوند تا رنگ پایداری حاصل شود.

رنگ معمولاً باید حاوی یک پایه فرار مانند آمونیاک یا آمین باشد که می تواند باعث ایجاد مشکلات تغییر رنگ یا ایجاد بوهای نامطلوب شود.

محصولات معمولاً دارای عیوب هستند که می تواند شامل محتوای جامد کم، براقیت ضعیف و مقاومت ضعیف در برابر آب و قلیایی باشد و معمولاً مقداری حلال آلی هنوز به عنوان حلال مورد نیاز است.

_ روش شماره 3 |

رنگ های مات و کم براق بسیار قابل قبولی را ارائه می دهد اما رنگ 10 را با تمام خواص مطلوبی که یک رنگ براق معمولی بر پایه رزین آلکیدی دارد و دارای 65 درصد جامد و 35 درصد حلال است تولید نکرده است.

استفاده از اکریلیک و وینیل نیز باعث افزایش هزینه رنگ می شود و کاملاً به منابع نفت تجدید ناپذیر وابسته هستند.

از سوی دیگر، آلکیدها ممکن است حاوی نسبت بالایی از روغن های مشتق شده از منابع تجدیدپذیر مانند روغن دانه باشند.

_ این رویکرد سوم همچنین به مشکلات براقیت ضعیف، جریان ضعیف، ترموپلاستیسیته، پوشش مجدد ضعیف و مقاومت ضعیف در برابر آب، مواد شوینده و قلیایی منجر میشود.

اختراع حاضر با مفهوم نادیده گرفتن سه رویکرد شناخته شده در بالا و در عوض توجه به دستیابی به هدف مورد نیاز با چرخش در جهت پیش بینی نشده رنگ های آب در روغن آغاز شده است.

چنین رنگ هایی همانطور که می دانید مشکلات خود را دارند.

رنگهای آب در روغن قبلاً در بالا به 20 مورد اشاره شدهاند و از مشکل کاهش وزن پوشش خشک رنج میبرند، بدون اینکه به کاهش قابل توجهی در حلال دست یابند (معمولاً کاهش حلال که در اتمسفر هنگام استفاده از رنگ شناسایی میشود از 180 است.

_ اختراع حاضر فرمول رنگی را ارائه می دهد که پراکندگی یک فاز آب در یک فاز روغنی است، فاز روغن مذکور شامل یک وسیله نقلیه رنگ پلیمری و مواد فرار آلی است که مشخصه آن این است که محتوای آب به گونه ای انتخاب می شود که سطح جامد برای فرمولاسیون 50٪ ارائه شود.

تا 75 درصد وزنی و کدام فرمول (هنگامی که با مواد فرار آلی مذکور تا ویسکوزیته 4 پویز در دمای 20 IC تنظیم شود)، دارای محتوای فرار آلی کمتر از 22 درصد و ترجیحاً در محدوده وزنی 5 تا 20 درصد است. پراکندگی 30 با دی اکسید تیتانیوم تثبیت می شود.

در حالی که جامدات لزوماً به عنوان درصد در رابطه با ویسکوزیته تنظیم شده 4 پویز در 200 درجه سانتیگراد بیان می شوند، ویسکوزیته واقعی می تواند با این رقم متفاوت باشد که در آن صورت درصد جامدات بر این اساس متفاوت است.

در غیاب آب، فرمولاسیون ترجیحاً بیش از 75 درصد غیرفرار خواهد داشت وقتی 35 در دمای 201 درجه سانتیگراد به 4 پویز تنظیم شود.

ترجیحاً محتوای آب در محدوده وزنی 5٪ تا 50٪ باشد و محتوای آب نیز ترجیحاً بیشتر از محتوای حلال باشد.

_ وسیله نقلیه ترجیحی یک رزین آلکیدی است (ترجیحا دارای اندازه مولکولی متوسط وزنی در محدوده 50 تا 1000 آنگستروم) در روح معدنی (گاهی اوقات به عنوان هیدروکربن نفتی و 40 روح سفید شناخته می شود)، وسیله نقلیه طوری انتخاب می شود که ویسکوزیته آن 90 باشد.

درصد غلظت جامدات در مخلوط حلال ماده معدنی 1 آمپر وزنی / حلال زایلن کمتر از 150 پویز و ترجیحاً زیر 60 پویز در دمای 201 درجه سانتیگراد است بنابراین برای فرمول مذکور ویسکوزیته زیر 8 پویز و ترجیحاً 6/0 تا 6 پویز در 2WC بدست می آید.

یک الکل معدنی انتخاب شده یک کسر نفتی مانند Esso White Spirit 100 است که در 5 تا 95 درصد جوش بین 1601 تا 19 WC با محتوای معطر بین 20 تا 22 درصد گرفته شده است.

یک زایلن انتخابی توسط B.P. Chemicals Ltd. و دارای محدوده جوش 137.90 تا 140.40 درجه سانتیگراد است و مطابق با BS 458/1: 1963 است.

آنهایی که بهترین نتایج را دارند نامحلول در آب هستند و بنابراین در فاز روغن یافت می شوند.

پراکندگی آب در روغن ممکن است با شروع از سیستم روغن در آب با افزودن 50 آلکید/حلال به آب تا زمانی که وارونگی به سیستم آب در روغن انجام شود، تهیه شود. سپس ممکن است پراکندگی دی اکسید تیتانیوم در رزین گنجانده شود.

رزینها یا لاکهای مورد استفاده ممکن است جزء منفرد یا ترکیبی از آنها یا به شکلهای اصلاحشده باشند، بهعنوان مثال اصلاحات شیمیایی مانند رزینهای تیکسوتروپیک یا پلیاورتان یا سایر تغییرات بهویژه آنهایی که برای بهبود سرعت خشککردن طراحی شدهاند، زیرا رزینهای جامد با وزن مولکولی کم و با وزن بالا ۵۵ خواهد بود...

__________________________________________

_ این فرمولاسیون و روش های ذکر شده نسبت به نمونه هایی که به طور معمول استفاده می شوند، آهسته تر خشک می شوند.

انواع دیگر روغن یا رزین ممکن است شامل ؛

_ روغنهای گیاهی

_ رزینهای نفتی

_ صمغهای استر

_ رزینهای اصلاحشده با فنول

و سایر مواردی باشد که معمولاً در فرمولهای رنگ استفاده میشوند.

_ گریدهای دی اکسید تیتانیوم به کار گرفته شده از نوع 《روتیل》 هستند زیرا انواع دیگر مانند 《آناتاز》 رضایت بخش کمتری دارند.

_ گریدهای آناتاز، در حالی که مقداری تثبیت میکنند، خواص فیلم ضعیفی دارند.

برخی از گریدهای [ z60 از دی اکسید تیتانیوم روتیل ] مانند آنهایی که برای استفاده با رنگ های امولسیونی پلیمری وینیل طراحی شده اند و دارای پوشش سطحی اسیدی هستند، معمولا امولسیون آب در روغن را تثبیت نمی کنند.

خواص فیلم ضعیف نیز با گریدهای روتیل بدون پوشش مانند Kronos R به دست میآید و اینها به همراه رنگدانههایی مانند لیتوپون، اکسید آنتیموان، سولفید روی، اکسید روی که خواص مشابهی از خود نشان میدهند، از اختراع ما خارج میشوند که تثبیتکننده نیستند.

با این حال، بسیاری از گریدها که امولسیونهای آب در روغن ما را تثبیت میکنند و درخشندگی و جریان خوبی را در رنگهای براق آلکیدی میدهند، رضایتبخش هستند و این شامل گریدهایی مانند Tioxide R-CR6، RTC 90، RHD 2 است.

_ همچنین مشخص شده است که مقدار دی اکسید تیتانیوم موجود بر درجه پایداری امولسیون های آب در روغن تأثیر دارد و سطوح در محدوده 5-40 درصد (وزنی) از کل فرمولاسیون رنگ مؤثر است، اما این ارقام بسته به آلکید انتخابی ممکن است متغیر باشد.

ممکن است علاوه بر تثبیت دی اکسید تیتانیوم، مواد رنگدانه نیز وجود داشته باشد.

_ عوامل امولسیون کننده ای که در کمک به تشکیل امولسیون آب در روغن مفید هستند، سورفکتانت هایی هستند که دارای مقدار HLB (تعادل آب دوست/لیوفیل) کمتر از 5 هستند. نمونه های معمول در میان طیف وسیعی از [ اکتیل یا نونیل 10 فنل-پلی اتیلن گلیکول ] هستند.

با این حال این اختراع فرمولاسیون های بسیاری را ارائه می دهد که بدون سورفکتانت های آلی یا عوامل امولسیون کننده پایدار هستند.

* سایر سورفکتانت ها در مثال های زیر ذکر شده اند.

وسایل نقلیه مختلفی که در مثال ها به آنها اشاره می شود با حروفی که در ادامه توضیح داده شده اند نشان داده شده اند.

در مثالها، که همگی روی ویسکوزیته 4 پویز در 201 درجه سانتیگراد تنظیم شدهاند، مقادیر داده شده بر حسب وزن هستند. هر مثال با نسبت نسبی، همچنین وزن، جامدات، 15 مواد فرار آلی و آب دنبال می شود.

● مثال ۱ /

_ رنگ سفید براق دی اکسید تیتانیوم

_ خمیر بنتون

_ متیل اتیل کتوکسیم

_ کلسیم به صورت نفتنات

_ کبالت

_ جامدات

_ آب

● مثال ۲ /

_ تیتانیوم دی اکسید سفید

_ کلسیم به صورت اکتوات

_ سرب به صورت اکتوات

_ متیل اتیل کتوکسیم

_ وایت اسپریت

_ ایزوپروپانول

_ آب

مثال ۳ /

[ رنگ سفید براق تیتانیوم دی اکسید 93.0 20 خودرو 'E' (100% NV) 132.5 نفتنات سرب/کبالت در روغن بذر کتان 5.3 رقیق کننده واکنشی، QM657 (Rohm & Haas) 22.0 متیل اتیل کتوکسیم 22.0 متیل اتیل کتوکسیم 0.1 0.1% 340.3 وایتن 340.3 وایتن 340.7 وایتن 340.3 0.1% 20.1 وایت پن 0.1 0.30.1 وایت پن 0.1% مواد فرار آلی 12.3% آب 19.4% 30 مثال V1 رنگ سفید براق تیکسوتروپیک دی اکسید تیتانیوم 152.0 VehicleF(90% NV) 200.0 تیکسوتروپیک رزین Gelkyd 320 40.0 35 (CV0% CoadtAs. ]

_ رنگ روغن نوعی رنگ آهسته خشکشونده است که از ذرات رنگدانه معلق در روغن خشککن، معمولاً روغن بذر کتان تشکیل شده است.

ویسکوزیته رنگ ممکن است با افزودن یک حلال مانند سقز یا وایت اسپریت اصلاح شود و برای افزایش براقیت لایه رنگ روغن خشک شده، لاک اضافه شود.

افزودن روغن یا محیط آلکیدی نیز می تواند برای اصلاح ویسکوزیته و زمان خشک شدن رنگ روغن استفاده شود. رنگ روغن اولین بار در قرن هفتم میلادی در آسیا مورد استفاده قرار گرفت و در نمونه هایی از نقاشی های بودایی در افغانستان دیده می شود.

_ رنگهای روغنی در قرن دوازدهم به اروپا راه یافت و برای تزئینات ساده استفاده میشد، اما نقاشی رنگ روغن تا اوایل قرن پانزدهم به عنوان یک رسانه هنری در آنجا مورد استفاده قرار نگرفت.

کاربردهای رایج مدرن رنگ روغن در تکمیل و محافظت از چوب در ساختمان ها و سازه های فلزی در معرض دید مانند کشتی ها و پل ها است.

_ خواص سایش سخت و رنگ های درخشان آن را برای استفاده داخلی و خارجی روی چوب و فلز مطلوب می کند. به دلیل خاصیت کند خشک شدن آن، اخیراً در انیمیشنهای نقاشی روی شیشه استفاده شده است.

ضخامت پوشش تأثیر قابل توجهی بر زمان مورد نیاز برای خشک شدن دارد: لایه های نازک رنگ روغن نسبتاً سریع خشک می شوند.

تاریخچه فنی معرفی و توسعه رنگ روغن، و تاریخ معرفی مواد افزودنی مختلف (خشک کن، تینر) هنوز - با وجود تحقیقات شدید از اواسط قرن نوزدهم - به خوبی شناخته نشده است.

ادبیات مملو از نظریه ها و اطلاعات نادرست است: به طور کلی، هر چیزی که قبل از سال 1952 منتشر شده باشد مشکوک است.

تا سال 1991 هیچ چیز در مورد جنبه ارگانیک نقاشی های غار از دوران پارینه سنگی شناخته نشده بود.

مفروضات زیادی در مورد شیمی چسباننده ها مطرح شد. هنرمند مشهور هلندی-آمریکایی، ویلم دی کونینگ، به خاطر گفتن «گوشت دلیل اختراع رنگ روغن است» شهرت دارد.

_ قدیمی ترین نقاشی های رنگ روغن شناخته شده، نقاشی های دیواری بودایی است که در حدود 650 پس از میلاد ساخته شده اند. این آثار در اتاقهای غار مانندی قرار دارند که از صخرههای دره بامیان افغانستان، «با استفاده از روغن گردو و دانه خشخاش» حکاکی شدهاند.

_دوره کلاسیک و قرون وسطی

اگرچه تمدنهای مدیترانهای باستانی یونان، روم و مصر از روغنهای گیاهی استفاده میکردند، شواهد کمی وجود دارد که نشاندهنده استفاده از آنها به عنوان رسانه در نقاشی باشد.

در واقع، روغن بذر کتان به دلیل تمایل به خشک شدن بسیار آهسته، تیره شدن و ترک خوردن آن، برخلاف ماستیک و موم (که دومی در نقاشیهای کاستیک استفاده میشد) بهعنوان واسطه استفاده نشد.

نویسندگان یونانی مانند Aetius Amidenus دستور العملهایی را ضبط کردهاند که شامل استفاده از روغنهایی برای خشک کردن میشود، مانند گردو، خشخاش، دانه شاهدانه، دانه کاج، کرچک و بزرک.

وقتی غلیظ شد، روغن ها رزینی شدند و می توانستند به عنوان لاک برای مهر و موم کردن و محافظت از نقاشی ها در برابر آب استفاده شوند.

_ علاوه بر این، وقتی رنگدانه زرد به روغن اضافه میشود، میتوان آن را روی فویل قلع به عنوان جایگزینی ارزانتر برای برگ طلا پخش کرد .

راهبان مسیحی اولیه این سوابق را حفظ می کردند و از این تکنیک ها در آثار هنری خود استفاده می کردند.

《تئوفیلوس پرسبیتر》، راهب آلمانی قرن دوازدهم، روغن بذر کتان را توصیه میکرد، اما به دلیل زمان طولانی خشک شدن، از استفاده از روغن زیتون حمایت نمیکرد.

_ رنگ روغن عمدتاً همانطور که امروزه در دکوراسیون خانه استفاده می شود، به عنوان یک پوشش ضد آب سخت برای کارهای چوبی در معرض دید، به ویژه در فضای باز استفاده می شد. در قرن سیزدهم، از روغن برای جزئیات نقاشیهای تمپرا استفاده میشد.

در قرن چهاردهم، Cennino Cennini تکنیک نقاشی را با استفاده از نقاشی تمپرا که با لایههای سبک روغن پوشانده شده بود، توصیف کرد.

خواص کند خشک شدن روغنهای ارگانیک معمولاً برای نقاشان اولیه شناخته شده بود.

با این حال، دشواری در دستیابی و کار کردن مواد به این معنی بود که آنها به ندرت مورد استفاده قرار می گرفتند (و در واقع خشک شدن آهسته به عنوان یک نقطه ضعف تلقی می شد).

با افزایش ترجیح عمومی برای ناتورالیسم، رنگهای تمپرا که سریع خشک میشوند برای دستیابی به اثرات بسیار دقیق و دقیقی که روغن میتوانست به دست آورد، کافی نبود.

نقاشیهای هلندی در اوایل قرن پانزدهم شاهد ظهور نقاشیهای تابلویی صرفاً با رنگ روغن، یا نقاشیهای رنگ روغن، یا آثار ترکیبی از رنگآمیزی و رنگ روغن بود، و در قرن شانزدهم، نقاشی سه پایه با رنگ روغن خالص به یک امر عادی تبدیل شد.

ادعای واساری مبنی بر اینکه یان ون ایک نقاشی رنگ روغن را «اختراع» کرده است، در حالی که سایهای طولانی انداخته است، صحیح نیست، اما استفاده ون آیک از رنگ روغن به نتایج جدیدی از نظر جزئیات دقیق و ترکیب رنگها خیس روی خیس دست یافت.

مهارتی که از آن زمان به سختی برابر است. مخلوط ون آیک ممکن است شامل شیشههای انباشته، استخوانهای کلسینهشده و رنگدانههای معدنی باشد که در روغن بذر کتان جوشانده شدهاند تا به حالت چسبناک برسند—یا ممکن است او به سادگی از روغنهای غلیظ شده در برابر نور خورشید استفاده کرده باشد (کمی در اثر قرار گرفتن در معرض خورشید اکسید شده است).

_ آنتونلو دا مسینا آموزش دیده یا تحت تأثیر فلاندری، که وازاری به اشتباه معرفی رنگ روغن به ایتالیا را نسبت داده است، به نظر می رسد با افزودن لیتارژ یا اکسید سرب (II) فرمول را بهبود بخشیده است.

مخلوط جدید قوام عسل مانند و خاصیت خشک کنندگی بهتری داشت (خشک کردن یکنواخت بدون ترک).

این مخلوط با نام Oglio cotto - "روغن پخته" شناخته می شد.

لئوناردو داوینچی بعداً این تکنیکها را با پختن مخلوط در دمای بسیار پایین و افزودن 5 تا 10 درصد موم زنبور عسل بهبود داد که از تیره شدن رنگ جلوگیری کرد. Giorgione، Titian، و Tintoretto هر کدام ممکن است این دستور غذا را برای اهداف خود تغییر داده باشند.

لوله رنگ در سال 1841 توسط نقاش پرتره جان گوفه رند اختراع شد، و مثانههای خوک و سرنگهای شیشهای را جایگزین کرد به عنوان ابزار اصلی انتقال رنگ.

_ هنرمندان یا دستیاران آنها، قبلاً هر رنگدانه را با دست آسیاب میکردند و با دقت روغن اتصال را به نسبت مناسب مخلوط میکردند.

اکنون رنگ ها را می توان به صورت عمده تولید کرد و در لوله های حلبی با کلاهک فروخت.

درپوش را می توان دوباره پیچ کرد و رنگ ها را برای استفاده در آینده حفظ کرد، که انعطاف پذیری و کارایی را برای نقاشی در فضای باز فراهم می کند.

رنگهای تولید شده دارای قوام متعادلی بودند که هنرمند میتوانست آن را با روغن، سقز یا سایر مواد رقیق کند. رنگ در لوله نیز رویکرد برخی از هنرمندان به نقاشی را تغییر داد.

هنرمند پیر آگوست رنوار گفت: "بدون لوله های رنگ، امپرسیونیسم وجود نداشت."

برای امپرسیونیستها، رنگهای لولهای تنوع رنگهای قابل دسترسی آسانی را برای پالتهای هوای سادهشان ارائه میکردند و آنها را تشویق میکرد تا انتخابهای رنگی خود به خودی داشته باشند.

__________________________________________

_ویژگی ها |

_ رنگهای روغنی سنتی به روغنی نیاز دارند که همیشه سفت شود و لایهای پایدار و غیرقابل نفوذ ایجاد کند.

چنین روغنهایی روغنهای عامل یا خشککننده نامیده میشوند و با سطوح بالای اسیدهای چرب غیراشباع چندگانه مشخص میشوند.

یکی از معیارهای رایج برای تعیین خاصیت ایجادکننده روغن ها عدد ید است، تعداد گرم ید که صد گرم روغن می تواند جذب کند.

روغن هایی که عدد ید آنها بیشتر از 130 باشد خشک شونده، روغن هایی با عدد ید 115-130 نیمه خشک شونده و روغن هایی با عدد ید کمتر از 115 غیر خشک شونده در نظر گرفته می شوند.

_ روغن بذر کتان، رایج ترین وسیله برای رنگ روغن هنرمندان، روغن خشک کن است.

هنگامی که روغن ها در معرض هوا قرار می گیرند، فرآیند تبخیر مشابهی را که آب انجام می دهد، انجام نمی دهند.

در عوض، آنها به صورت نیمه جامد خشک می شوند.

سرعت این فرآیند بسته به نوع روغن می تواند بسیار کند باشد.

مزیت کیفیت آهسته خشک شدن رنگ روغن این است که یک هنرمند می تواند یک نقاشی را به تدریج توسعه دهد. رسانه های قبلی مانند مزاج تخم مرغ به سرعت خشک می شدند، که مانع از ایجاد تغییرات یا اصلاحات توسط هنرمند می شد. با رنگهای روغنی، بازبینی نسبتاً آسان بود.

نقطه ضعف این است که یک نقاشی ممکن است ماه ها یا سال ها طول بکشد تا یک حامی مضطرب را ناامید کند.

رنگ های روغنی به خوبی با یکدیگر ترکیب می شوند و تغییرات ظریف رنگ را ممکن می کنند و همچنین جزئیات زیادی از نور و سایه را ایجاد می کنند.

رنگهای روغنی را میتوان با سقز یا سایر مواد نازککننده رقیق کرد، که هنرمندان از آن برای نقاشی لایهها استفاده میکنند.

[ همچنین نوع دیگری از رنگ روغن وجود دارد که با آب مخلوط می شود و تمیز کردن و استفاده از فرآیند را آسان تر و سمی تر می کند. ]

_ اولین و هنوز رایج ترین وسیله مورد استفاده روغن بذر کتان است که از دانه گیاه کتان فشرده می شود.

فرآیندهای مدرن از گرما یا بخار برای تولید انواع روغن های تصفیه شده با ناخالصی های کمتر استفاده می کنند، اما بسیاری از هنرمندان روغن های فشرده سرد را ترجیح می دهند.

روغنهای گیاهی دیگر مانند روغن شاهدانه، دانه خشخاش، گردو، آفتابگردان، گلرنگ و روغن سویا ممکن است به دلایل مختلفی به عنوان جایگزین روغن بذر کتان استفاده شوند. برای مثال، روغنهای گلرنگ و خشخاش از روغن بزرک کمرنگتر هستند و اجازه میدهند تا سفیدههای پر جنبوجوشتری مستقیماً از لوله خارج شوند.

_روش های استخراج |

هنگامی که روغن استخراج می شود، گاهی اوقات از مواد افزودنی برای اصلاح خواص شیمیایی آن استفاده می شود. به این ترتیب، میتوان رنگ را سریعتر خشک کرد (در صورت تمایل)، یا سطوح مختلفی از براقیت مانند Liquin را داشت. بنابراین، رنگ های روغنی مدرن می توانند ساختارهای شیمیایی پیچیده ای داشته باشند.

به عنوان مثال، تأثیر بر مقاومت در برابر اشعه ماوراء بنفش. این فرآیند به صورت دستی شامل مخلوط کردن رنگدانه رنگ با روغن بذر کتان به شکل یک توده خرد شده روی یک صفحه شیشه ای یا سنگ مرمر است.

سپس، هر بار مقدار کمی بین دال و یک مولر شیشهای آسیاب میشود (یک ابزار شیشهای گرد و ته صاف با یک دستگیره). رنگدانه و روغن با صبر و حوصله با هم آسیاب می شوند تا زمانی که خمیری صاف و بسیار ریز به دست آید.

سپس این خمیر را در شیشه ها یا لوله های رنگ فلزی قرار داده و برچسب گذاری می شود.

_ رنگ رنگ روغن از ذرات ریز رنگدانه های رنگی مخلوط شده با حامل یعنی روغن به دست می آید.

انواع رنگدانههای رایج عبارتند از نمکهای معدنی مانند :

_ اکسیدهای سفید / اکسید روی / دیاکسید تیتانیوم / رنگدانههای کادمیوم قرمز تا زرد /

دسته دیگر از انواع زمین تشکیل شده است که عمدهترین آنها اخر، سینا و اومبر است.

گروه دیگری از رنگدانهها از موجودات زنده مانند ریشه ماددر میآیند.

_ رنگدانههای آلی مصنوعی نیز اکنون در دسترس هستند. رنگدانههای طبیعی این مزیت را دارند که طی قرنها استفاده به خوبی شناخته میشوند، اما مواد مصنوعی طیف رنگهای موجود را تا حد زیادی افزایش دادهاند و بسیاری از آنها به سطح بالایی از پایداری نور دست یافتهاند.

هنگامی که رنگ روغن برای اولین بار در هنر معرفی شد، اساساً از همان طیف محدودی از رنگدانههای موجود استفاده میشد که قبلاً در مزاج استفاده میشد:

_ اخرای زرد، زرد چوبی، زرد سربی قلع، زردچوبه، کرم، آزوریت، اولترامارین، وردیگریس، لامپ. سیاه و سفید سربی این رنگدانه ها از نظر قیمت، شفافیت و مقاومت در برابر نور بسیار متفاوت بودند. آنها شامل هر دو مواد معدنی و آلی بودند، که دومی اغلب بسیار کمتر دائمی است.

نقاش آنها را از تاجران متخصص، "مردان رنگی" خرید و به شاگردانش اجازه داد آنها را با روغن در آتلیه اش آسیاب کنند تا رنگی با ویسکوزیته دلخواه به دست آورند. در طول عصر اکتشاف، رنگدانههای جدیدی در اروپا شناخته شدند، بیشتر از نوع ارگانیک و خاکی، مانند زرد هندی.

در قرن هجدهم، علم در حال توسعه شیمی به طور عمدی سعی در گسترش دامنه رنگدانهها داشت که منجر به کشف آبی پروس و آبی کبالتی شد.

_ بسیاری از رنگدانه های تاریخی خطرناک بودند و بسیاری از رنگدانه هایی که هنوز استفاده می شوند بسیار سمی هستند. برخی از سمیترین رنگدانهها، مانند :

[ سبز پاریس (مس (II) استوآرسنیت) و ارپیمنت (سولفید آرسنیک) ] از بین رفتهاند.

_ بسیاری از رنگدانه ها تا حدی سمی هستند.

رنگهای قرمز و زرد که معمولاً مورد استفاده قرار میگیرند با استفاده از کادمیوم تولید میشوند و سرخرنگ قرمز از 《سولفید جیوه طبیعی یا مصنوعی》 یا سینابار استفاده میکند.

سفید پولکی و کرمنیتز سفید با کربنات سرب پایه ساخته شدهاند.

برخی از رنگهای آبی تند، از جمله آبی کبالتی و آبی سرولین، با ترکیبات کبالت ساخته شدهاند.

برخی از انواع بنفشه کبالت با آرسنات کبالت ساخته میشوند.

______________________________

_ رنگ روغن یک فرمول رنگ که پراکندگی یک فاز آب در یک فاز روغنی است، فاز روغن مذکور شامل یک وسیله نقلیه رنگ پلیمری و مواد غذایی آلی است که مشخصه آن این است که محتوای آب به گونه ای انتخاب می شود که سطح جامد برای فرمولاسیون 50٪ تا 75 باشد.

درصد وزنی و کدام فرمول (هنگامی که ویسکوزیته 4 پویز در دمای 201 درجه سانتیگراد با مواد فرار آلی ذکر شده تنظیم شود) دارای مقدار فرار آلی 5 کمتر از 22 درصد و ترجیحاً در محدوده 5 تا 20 درصد وزنی و پراکندگی است. با 《 دی اکسید تیتانیوم 》 تثبیت می شود.

فرمولاسیون طبق ادعای 1 که مشخصه آن این است که محتوای آب در محدوده وزنی 5 تا 50 درصد است که در آن محتوای آب بیشتر از محتوای حلال 10 است.

باید گفت فرمولاسیون طبق هر یک از ادعاهای 1 تا 3 که مشخصه آن این است که وسیله نقلیه مذکور به گونه ای انتخاب می شود که ویسکوزیته آن در غلظت 90% مواد جامد در مخلوط 1:1 وزن معدنی الکل/حلال زایلن کمتر از 150 پویز و ترجیحاً کمتر باشد.

_ 60 پویز در دمای 251 درجه سانتیگراد به این ترتیب برای فرمول مذکور ویسکوزیته زیر 8 پویز و ترجیحاً 0.6 تا 6 پویز در دمای 201 درجه سانتیگراد ایجاد می شود.

این فرمولاسیون مشخصه آن این است که وسیله نقلیه رنگ پلیمری مذکور شامل رزین با اندازه مولکولی متوسط وزنی در محدوده 50 تا 1000 آنگستروم است... فرمول طبق هر ادعای قبلی که مشخصه آن این است که فاز آب به صورت گلبولهای کاملاً یکنواخت پراکنده وجود دارد که ذرات تثبیت کننده دی اکسید تیتانیوم به آن متصل هستند.

_ فرمولاسیون طبق ادعای 6 که مشخصه آن این است که دی اکسید تیتانیوم در محدوده 5 تا 40 درصد وزنی وجود دارد. ترکیب مواد رنگدانه ای غیر از دی اکسید تیتانیوم است. لازم به ذکر است که عدم وجود هر 25 سورفکتانت آلی یا عامل امولسیون کننده برای تثبیت پراکندگی است...

استفاده از یک وسیله نقلیه رنگ پلیمری مانند یکی از رزینهای آلکیدی و یا لاک الکل یا سایر رزینهای پوشش سطحی که در آب نامحلول است اما در یا محلول است:

حلال آلی فرار با حلالیت کلی کم یا صفر در آب، وسیله نقلیه دارای ویسکوزیته کلی 30 در غلظت 90 درصد جامدات در مخلوط حلال معدنی اسپریل گزایلن 1:1 وزنی زیر 150 پو و ترجیحاً زیر 60 پویز در دمای 25 درجه سانتیگراد، حاوی آب است.

_ متعاقباً با ترکیب دی اکسید تیتانیوم روتیل تثبیت کننده برای ایجاد یک فرمول رنگ نهایی که پراکندگی یک فاز آب در یک فاز روغنی است که توسط دی اکسید تیتانیوم تثبیت شده است که در آن مواد جامد فرمول مذکور بین 50 تا 75 درصد است و بنابراین یک فرمول رنگ را ایجاد می کند.

محصولی که بیش از 22 درصد محتوای فرار آلی نداشته باشد، محتوای فرار باقیمانده عمدتاً آب است و فرمول رنگ به این ترتیب با ویسکوزیته زیر 8 پویز و ترجیحاً 0.6 تا 6.0 پویز در 201 درجه سانتیگراد تشکیل شده است.

______________________________

_ ترکیب 《 دی اکسید تیتانیوم 》 روتیل تثبیت کننده و به دنبال آن ادغام آب برای به دست آوردن فرمول نهایی همانطور که در بالا ذکر شد.

روشی طبق ادعای 10 که در غیاب آب، فرمولاسیون دارای بیش از 75 درصد غیرفرار است که در دمای 201 درجه سانتیگراد با حلال آلی فرار مذکور در دمای 4 درجه تنظیم شود.

فرمولاسیون رنگ و روش اختراع مربوط به بهبود پوششهای سطحی است که معمولاً در حلالهای آلی حمل میشوند، که به راحتی «فرمولاسیون رنگ ---» نامیده میشود.

درصد مواد جامد معمولی بسته به نوع (براق، لایه زیرین، پوسته تخم مرغ، مات، تیکسوتروپیک، پرایمرها، لکه چوب، پرداخت های صنعتی برای فلز، چوب) متفاوت است.

روی سایه و روی کشور. به طور کلی مواد جامد در محدوده 50٪ -75٪ قرار دارند و ویسکوزیته آن در محدوده 0.5-6.0 است.

چنین رنگ -10 را می توان توسط حرفه ای یا آماتور استفاده کرد یا برای تولید یک فیلم رنگ 10 با کیفیت بالا و بادوام استفاده شود.

_ به طور سنتی، وسایل نقلیه برای یک کاربرد خاص طراحی میشوند و رنگها به گونهای فرموله میشوند که به محتوای جامد دست یابند که برای هدف مورد نظر راحت و کارآمد باشد.

اگر مقدار مواد جامد کاهش یابد، محصول ارزان می شود، وزن پوشش خشک کاهش می یابد و در نتیجه خواص حفاظتی کاهش می یابد.

این امر به عنوان مثال در رنگهای براق 15 آب شناخته شده مشاهده می شود که در آنها محتوای جامد به حدود 45٪ کاهش می یابد.

اگر میزان مواد جامد افزایش یابد (معمولاً 90٪)، هزینه افزایش می یابد و رنگ تمایل به رسوب نامطلوب و غیر ضروری پوشش های خشک ضخیم دارد (به غیر از استفاده صنعتی تخصصی، چنین رنگ هایی تولید نمی شوند). بنابراین، بسیار مطلوب است که سطح جامدات معمولی (50-7 5٪) حفظ شود، اما محتوای حلال آلی متعاقب آن به طور اعتراضی بالا است.

علاوه بر این، بیشتر رنگهای تزئینی حامل حلال آلی در استفاده کنونی، بر پایه آلکید هستند، آلکید با یک «فرایند حلال» ترجیحی تولید میشود که منجر به باقیماندهای نامطلوب مانند زایلن میشود که 100% معطر است و میتواند به عنوان یکی دیگر از موارد قابل اعتراض در نظر گرفته شود.

ماده آلی بوی آن، که بسیار ناپسند و نافذ است، زمانی که فقط سطوح پایین (معمولاً تا 5٪ در رزین) وجود داشته باشد، قابل توجه است.

رنگ به عنوان حلال در استفاده معمولی بیش از 100 ppm (مقدار حد آستانه: میانگین وزنی زمانی برای روح سفید) از فروش خارج شود و مدیر اجرایی یک الزام تهویه مکانیکی را در یک کد جدید پیشنهاد می کند.

تمرین برای رنگ آمیزی ساختمان ها برای کاهش غلظت حلال در جو.

بنابراین، در حال حاضر، تولیدکنندگان رنگ با مشکل برآورده ساختن 40 مورد نیاز روبرو هستند که انتظار میرود تقاضای آنها بیشتر شود، در حالی که همچنان به تولید محصول قابل فروش با کیفیت و پایداری پایینتر با آن کیفیتهایی که امکان کاربرد رضایتبخش را میدهد، ادامه میدهند.

_توسط ماشین، حرفه ای یا آماتور، و در عین حال به دنبال پاداش کاهش محتوای حلال است.

مشکلات به ویژه در مورد رنگهایی که بهصورت صنعتی به کار میروند جدی است، زیرا خطرات آتشسوزی، خطرات سمیت و دفع حلالهای فرار مشکلسازتر از رنگهایی است که در هوای آزاد استفاده میشود.

_ صنعت رنگ و رزین قبلاً تلاشهای تحقیقاتی گستردهای را در این مسئله انجام داده است، همانطور که در بالا ذکر شد، به عنوان مثال رویکردهای لاتکس، آلکید محلول در آب و مواد جامد بالا به چشم انداز رنگ هایی که دارای جامدات بیشتر، ویسکوزیته بیشتر، خشک شدن آهسته تر، دوام کمتر 50، از دست دادن جریان صاف، عدم سختی و براقی، کاهش در دسترس بودن رنگ، عدم توانایی پوشش هستند.

لایه های چرب یا باقی مانده های پودری و چسبندگی کمتر و حساسیت به دمای پایین بسته به رویکردی که برای کاهش محتوای حلال اتخاذ می شود.

در حالی که این ممکن است یک ارزیابی بیش از حد بدبینانه باشد، تلاش فعلی برای تولید رنگی با محتوای حلال آلی کم بسیار گسترده است.

_ این تلاش با سه رویکرد پیش می رود: 55 1. تولید رنگ هایی با محتوای جامد بالا (80 تا 100%) (که در این حالت حلال در محدوده 20 تا صفر درصد است).

تولید رنگهای مبتنی بر رزینهایی که قابلیت انحلال یا امولسیون شدن در فاز آب را دارند (امولسیونهای روغن در آب) که نمونهای از آن روش به اصطلاح آلکیدی محلول در آب است.

توسعه رنگ های به اصطلاح "لاتکس" دارای وینیل پلیمری امولسیونی و پلیمر اکریلیک 60.

هر یک از این سه رویکرد مشکلات خاص خود را دارند و با هم چشمانداز تیرهای را که در مرجع فوق گزارش شده است، به وجود میآورند.

رزین ها باید به شدت اصلاح شوند تا رنگ پایداری حاصل شود.

رنگ معمولاً باید حاوی یک پایه فرار مانند آمونیاک یا آمین باشد که می تواند باعث ایجاد مشکلات تغییر رنگ یا ایجاد بوهای نامطلوب شود.

محصولات معمولاً دارای عیوب هستند که می تواند شامل محتوای جامد کم، براقیت ضعیف و مقاومت ضعیف در برابر آب و قلیایی باشد و معمولاً مقداری حلال آلی هنوز به عنوان حلال مورد نیاز است.

اختراع حاضر با مفهوم نادیده گرفتن سه رویکرد شناخته شده در بالا و در عوض توجه به دستیابی به هدف مورد نیاز با چرخش در جهت پیش بینی نشده رنگ های آب در روغن آغاز شده است.

چنین رنگ هایی همانطور که می دانید مشکلات خود را دارند.

رنگهای آب در روغن قبلاً در بالا به 20 مورد اشاره شدهاند و از مشکل کاهش وزن پوشش خشک رنج میبرند، بدون اینکه به کاهش قابل توجهی در حلال دست یابند (معمولاً کاهش حلال که در اتمسفر هنگام استفاده از رنگ شناسایی میشود از 180 است.

_ اختراع حاضر فرمول رنگی را ارائه می دهد که پراکندگی یک فاز آب در یک فاز روغنی است، فاز روغن مذکور شامل یک وسیله نقلیه رنگ پلیمری و مواد فرار آلی است که مشخصه آن این است که محتوای آب به گونه ای انتخاب می شود که سطح جامد برای فرمولاسیون 50٪ ارائه شود.

تا 75 درصد وزنی و کدام فرمول (هنگامی که با مواد فرار آلی مذکور تا ویسکوزیته 4 پویز در دمای 20 IC تنظیم شود)، دارای محتوای فرار آلی کمتر از 22 درصد و ترجیحاً در محدوده وزنی 5 تا 20 درصد است. پراکندگی 30 با دی اکسید تیتانیوم تثبیت می شود.

در حالی که جامدات لزوماً به عنوان درصد در رابطه با ویسکوزیته تنظیم شده 4 پویز در 200 درجه سانتیگراد بیان می شوند، ویسکوزیته واقعی می تواند با این رقم متفاوت باشد که در آن صورت درصد جامدات بر این اساس متفاوت است.

در غیاب آب، فرمولاسیون ترجیحاً بیش از 75 درصد غیرفرار خواهد داشت وقتی 35 در دمای 201 درجه سانتیگراد به 4 پویز تنظیم شود.

ترجیحاً محتوای آب در محدوده وزنی 5٪ تا 50٪ باشد و محتوای آب نیز ترجیحاً بیشتر از محتوای حلال باشد.

اختراع حاضر با مفهوم نادیده گرفتن سه رویکرد شناخته شده در بالا و در عوض توجه به دستیابی به هدف مورد نیاز با چرخش در جهت پیش بینی نشده رنگ های آب در روغن آغاز شده است.

چنین رنگ هایی همانطور که می دانید مشکلات خود را دارند.

رنگهای آب در روغن قبلاً در بالا به 20 مورد اشاره شدهاند و از مشکل کاهش وزن پوشش خشک رنج میبرند، بدون اینکه به کاهش قابل توجهی در حلال دست یابند (معمولاً کاهش حلال که در اتمسفر هنگام استفاده از رنگ شناسایی میشود از 180 است.

_ اختراع حاضر فرمول رنگی را ارائه می دهد که پراکندگی یک فاز آب در یک فاز روغنی است، فاز روغن مذکور شامل یک وسیله نقلیه رنگ پلیمری و مواد فرار آلی است که مشخصه آن این است که محتوای آب به گونه ای انتخاب می شود که سطح جامد برای فرمولاسیون 50٪ ارائه شود.

تا 75 درصد وزنی و کدام فرمول (هنگامی که با مواد فرار آلی مذکور تا ویسکوزیته 4 پویز در دمای 20 IC تنظیم شود)، دارای محتوای فرار آلی کمتر از 22 درصد و ترجیحاً در محدوده وزنی 5 تا 20 درصد است. پراکندگی 30 با دی اکسید تیتانیوم تثبیت می شود.

در حالی که جامدات لزوماً به عنوان درصد در رابطه با ویسکوزیته تنظیم شده 4 پویز در 200 درجه سانتیگراد بیان می شوند، ویسکوزیته واقعی می تواند با این رقم متفاوت باشد که در آن صورت درصد جامدات بر این اساس متفاوت است.

در غیاب آب، فرمولاسیون ترجیحاً بیش از 75 درصد غیرفرار خواهد داشت وقتی 35 در دمای 201 درجه سانتیگراد به 4 پویز تنظیم شود.

ترجیحاً محتوای آب در محدوده وزنی 5٪ تا 50٪ باشد و محتوای آب نیز ترجیحاً بیشتر از محتوای حلال باشد.

______________________________

آنهایی که بهترین نتایج را دارند نامحلول در آب هستند و بنابراین در فاز روغن یافت می شوند.

پراکندگی آب در روغن ممکن است با شروع از سیستم روغن در آب با افزودن 50 آلکید/حلال به آب تا زمانی که وارونگی به سیستم آب در روغن انجام شود، تهیه شود. سپس ممکن است پراکندگی دی اکسید تیتانیوم در رزین گنجانده شود.

رزینها یا لاکهای مورد استفاده ممکن است جزء منفرد یا ترکیبی از آنها یا به شکلهای اصلاحشده باشند، بهعنوان مثال اصلاحات شیمیایی مانند رزینهای تیکسوتروپیک یا پلیاورتان یا سایر تغییرات بهویژه آنهایی که برای بهبود سرعت خشککردن طراحی شدهاند، زیرا رزینهای جامد با وزن مولکولی کم و با وزن بالا ۵۵ خواهد بود...

_ این فرمولاسیون و روش های ذکر شده نسبت به نمونه هایی که به طور معمول استفاده می شوند، آهسته تر خشک می شوند.

_ گریدهای دی اکسید تیتانیوم به کار گرفته شده از نوع 《روتیل》 هستند زیرا انواع دیگر مانند 《آناتاز》 رضایت بخش کمتری دارند.

_ گریدهای آناتاز، در حالی که مقداری تثبیت میکنند، خواص فیلم ضعیفی دارند.

برخی از گریدهای [ z60 از دی اکسید تیتانیوم روتیل ] مانند آنهایی که برای استفاده با رنگ های امولسیونی پلیمری وینیل طراحی شده اند و دارای پوشش سطحی اسیدی هستند، معمولا امولسیون آب در روغن را تثبیت نمی کنند.

خواص فیلم ضعیف نیز با گریدهای روتیل بدون پوشش مانند Kronos R به دست میآید و اینها به همراه رنگدانههایی مانند لیتوپون، اکسید آنتیموان، سولفید روی، اکسید روی که خواص مشابهی از خود نشان میدهند، از اختراع ما خارج میشوند که تثبیتکننده نیستند.

با این حال، بسیاری از گریدها که امولسیونهای آب در روغن ما را تثبیت میکنند و درخشندگی و جریان خوبی را در رنگهای براق آلکیدی میدهند، رضایتبخش هستند و این شامل گریدهایی مانند Tioxide R-CR6، RTC 90، RHD 2 است.

_ همچنین مشخص شده است که مقدار دی اکسید تیتانیوم موجود بر درجه پایداری امولسیون های آب در روغن تأثیر دارد و سطوح در محدوده 5-40 درصد (وزنی) از کل فرمولاسیون رنگ مؤثر است، اما این ارقام بسته به آلکید انتخابی ممکن است متغیر باشد.

ممکن است علاوه بر تثبیت دی اکسید تیتانیوم، مواد رنگدانه نیز وجود داشته باشد.

_ عوامل امولسیون کننده ای که در کمک به تشکیل امولسیون آب در روغن مفید هستند، سورفکتانت هایی هستند که دارای مقدار HLB (تعادل آب دوست/لیوفیل) کمتر از 5 هستند. نمونه های معمول در میان طیف وسیعی از [ اکتیل یا نونیل 10 فنل-پلی اتیلن گلیکول ] هستند.

با این حال این اختراع فرمولاسیون های بسیاری را ارائه می دهد که بدون سورفکتانت های آلی یا عوامل امولسیون کننده پایدار هستند.

______________________________

_ رنگ روغن نوعی رنگ آهسته خشکشونده است که از ذرات رنگدانه معلق در روغن خشککن، معمولاً روغن بذر کتان تشکیل شده است.

ویسکوزیته رنگ ممکن است با افزودن یک حلال مانند سقز یا وایت اسپریت اصلاح شود و برای افزایش براقیت لایه رنگ روغن خشک شده، لاک اضافه شود.

افزودن روغن یا محیط آلکیدی نیز می تواند برای اصلاح ویسکوزیته و زمان خشک شدن رنگ روغن استفاده شود. رنگ روغن اولین بار در قرن هفتم میلادی در آسیا مورد استفاده قرار گرفت و در نمونه هایی از نقاشی های بودایی در افغانستان دیده می شود.

ضخامت پوشش تأثیر قابل توجهی بر زمان مورد نیاز برای خشک شدن دارد: لایه های نازک رنگ روغن نسبتاً سریع خشک می شوند.

تاریخچه فنی معرفی و توسعه رنگ روغن، و تاریخ معرفی مواد افزودنی مختلف (خشک کن، تینر) هنوز - با وجود تحقیقات شدید از اواسط قرن نوزدهم - به خوبی شناخته نشده است.

ادبیات مملو از نظریه ها و اطلاعات نادرست است: به طور کلی، هر چیزی که قبل از سال 1952 منتشر شده باشد مشکوک است.

تا سال 1991 هیچ چیز در مورد جنبه ارگانیک نقاشی های غار از دوران پارینه سنگی شناخته نشده بود.

مفروضات زیادی در مورد شیمی چسباننده ها مطرح شد. هنرمند مشهور هلندی-آمریکایی، ویلم دی کونینگ، به خاطر گفتن «گوشت دلیل اختراع رنگ روغن است» شهرت دارد.

_ قدیمی ترین نقاشی های رنگ روغن شناخته شده، نقاشی های دیواری بودایی است که در حدود 650 پس از میلاد ساخته شده اند. این آثار در اتاقهای غار مانندی قرار دارند که از صخرههای دره بامیان افغانستان، «با استفاده از روغن گردو و دانه خشخاش» حکاکی شدهاند.

_ علاوه بر این، وقتی رنگدانه زرد به روغن اضافه میشود، میتوان آن را روی فویل قلع به عنوان جایگزینی ارزانتر برای برگ طلا پخش کرد .

راهبان مسیحی اولیه این سوابق را حفظ می کردند و از این تکنیک ها در آثار هنری خود استفاده می کردند.

《تئوفیلوس پرسبیتر》، راهب آلمانی قرن دوازدهم، روغن بذر کتان را توصیه میکرد، اما به دلیل زمان طولانی خشک شدن، از استفاده از روغن زیتون حمایت نمیکرد.

_ رنگ روغن عمدتاً همانطور که امروزه در دکوراسیون خانه استفاده می شود، به عنوان یک پوشش ضد آب سخت برای کارهای چوبی در معرض دید، به ویژه در فضای باز استفاده می شد. در قرن سیزدهم، از روغن برای جزئیات نقاشیهای تمپرا استفاده میشد.

نقاشیهای هلندی در اوایل قرن پانزدهم شاهد ظهور نقاشیهای تابلویی صرفاً با رنگ روغن، یا نقاشیهای رنگ روغن، یا آثار ترکیبی از رنگآمیزی و رنگ روغن بود، و در قرن شانزدهم، نقاشی سه پایه با رنگ روغن خالص به یک امر عادی تبدیل شد.

ادعای واساری مبنی بر اینکه یان ون ایک نقاشی رنگ روغن را «اختراع» کرده است، در حالی که سایهای طولانی انداخته است، صحیح نیست، اما استفاده ون آیک از رنگ روغن به نتایج جدیدی از نظر جزئیات دقیق و ترکیب رنگها خیس روی خیس دست یافت.

مهارتی که از آن زمان به سختی برابر است. مخلوط ون آیک ممکن است شامل شیشههای انباشته، استخوانهای کلسینهشده و رنگدانههای معدنی باشد که در روغن بذر کتان جوشانده شدهاند تا به حالت چسبناک برسند—یا ممکن است او به سادگی از روغنهای غلیظ شده در برابر نور خورشید استفاده کرده باشد (کمی در اثر قرار گرفتن در معرض خورشید اکسید شده است).

_ آنتونلو دا مسینا آموزش دیده یا تحت تأثیر فلاندری، که وازاری به اشتباه معرفی رنگ روغن به ایتالیا را نسبت داده است، به نظر می رسد با افزودن لیتارژ یا اکسید سرب (II) فرمول را بهبود بخشیده است.

مخلوط جدید قوام عسل مانند و خاصیت خشک کنندگی بهتری داشت (خشک کردن یکنواخت بدون ترک).

این مخلوط با نام Oglio cotto - "روغن پخته" شناخته می شد.

لئوناردو داوینچی بعداً این تکنیکها را با پختن مخلوط در دمای بسیار پایین و افزودن 5 تا 10 درصد موم زنبور عسل بهبود داد که از تیره شدن رنگ جلوگیری کرد. Giorgione، Titian، و Tintoretto هر کدام ممکن است این دستور غذا را برای اهداف خود تغییر داده باشند.

لوله رنگ در سال 1841 توسط نقاش پرتره جان گوفه رند اختراع شد، و مثانههای خوک و سرنگهای شیشهای را جایگزین کرد به عنوان ابزار اصلی انتقال رنگ.

_ هنرمندان یا دستیاران آنها، قبلاً هر رنگدانه را با دست آسیاب میکردند و با دقت روغن اتصال را به نسبت مناسب مخلوط میکردند.

اکنون رنگ ها را می توان به صورت عمده تولید کرد و در لوله های حلبی با کلاهک فروخت.

درپوش را می توان دوباره پیچ کرد و رنگ ها را برای استفاده در آینده حفظ کرد، که انعطاف پذیری و کارایی را برای نقاشی در فضای باز فراهم می کند.

رنگهای تولید شده دارای قوام متعادلی بودند که هنرمند میتوانست آن را با روغن، سقز یا سایر مواد رقیق کند. رنگ در لوله نیز رویکرد برخی از هنرمندان به نقاشی را تغییر داد.

هنرمند پیر آگوست رنوار گفت: "بدون لوله های رنگ، امپرسیونیسم وجود نداشت."

برای امپرسیونیستها، رنگهای لولهای تنوع رنگهای قابل دسترسی آسانی را برای پالتهای هوای سادهشان ارائه میکردند و آنها را تشویق میکرد تا انتخابهای رنگی خود به خودی داشته باشند.

______________________________

_ خاصیت و ساختار رنگ روغن |

_ رنگهای روغنی سنتی به روغنی نیاز دارند که همیشه سفت شود و لایهای پایدار و غیرقابل نفوذ ایجاد کند.

چنین روغنهایی روغنهای عامل یا خشککننده نامیده میشوند و با سطوح بالای اسیدهای چرب غیراشباع چندگانه مشخص میشوند.

یکی از معیارهای رایج برای تعیین خاصیت ایجادکننده روغن ها عدد ید است، تعداد گرم ید که صد گرم روغن می تواند جذب کند.

روغن هایی که عدد ید آنها بیشتر از 130 باشد خشک شونده، روغن هایی با عدد ید 115-130 نیمه خشک شونده و روغن هایی با عدد ید کمتر از 115 غیر خشک شونده در نظر گرفته می شوند.

_ روغن بذر کتان، رایج ترین وسیله برای رنگ روغن هنرمندان، روغن خشک کن است.

هنگامی که روغن ها در معرض هوا قرار می گیرند، فرآیند تبخیر مشابهی را که آب انجام می دهد، انجام نمی دهند.

در عوض، آنها به صورت نیمه جامد خشک می شوند.

سرعت این فرآیند بسته به نوع روغن می تواند بسیار کند باشد.

مزیت کیفیت آهسته خشک شدن رنگ روغن این است که یک هنرمند می تواند یک نقاشی را به تدریج توسعه دهد. رسانه های قبلی مانند مزاج تخم مرغ به سرعت خشک می شدند، که مانع از ایجاد تغییرات یا اصلاحات توسط هنرمند می شد. با رنگهای روغنی، بازبینی نسبتاً آسان بود.

نقطه ضعف این است که یک نقاشی ممکن است ماه ها یا سال ها طول بکشد تا یک حامی مضطرب را ناامید کند.

رنگ های روغنی به خوبی با یکدیگر ترکیب می شوند و تغییرات ظریف رنگ را ممکن می کنند و همچنین جزئیات زیادی از نور و سایه را ایجاد می کنند.

رنگهای روغنی را میتوان با سقز یا سایر مواد نازککننده رقیق کرد، که هنرمندان از آن برای نقاشی لایهها استفاده میکنند.

[ همچنین نوع دیگری از رنگ روغن وجود دارد که با آب مخلوط می شود و تمیز کردن و استفاده از فرآیند را آسان تر و سمی تر می کند. ]

_ اولین و هنوز رایج ترین وسیله مورد استفاده روغن بذر کتان است که از دانه گیاه کتان فشرده می شود.

فرآیندهای مدرن از گرما یا بخار برای تولید انواع روغن های تصفیه شده با ناخالصی های کمتر استفاده می کنند، اما بسیاری از هنرمندان روغن های فشرده سرد را ترجیح می دهند.

روغنهای گیاهی دیگر مانند روغن شاهدانه، دانه خشخاش، گردو، آفتابگردان، گلرنگ و روغن سویا ممکن است به دلایل مختلفی به عنوان جایگزین روغن بذر کتان استفاده شوند. برای مثال، روغنهای گلرنگ و خشخاش از روغن بزرک کمرنگتر هستند و اجازه میدهند تا سفیدههای پر جنبوجوشتری مستقیماً از لوله خارج شوند.

هنگامی که روغن استخراج می شود، گاهی اوقات از مواد افزودنی برای اصلاح خواص شیمیایی آن استفاده می شود. به این ترتیب، میتوان رنگ را سریعتر خشک کرد (در صورت تمایل)، یا سطوح مختلفی از براقیت مانند Liquin را داشت. بنابراین، رنگ های روغنی مدرن می توانند ساختارهای شیمیایی پیچیده ای داشته باشند.

به عنوان مثال، تأثیر بر مقاومت در برابر اشعه ماوراء بنفش. این فرآیند به صورت دستی شامل مخلوط کردن رنگدانه رنگ با روغن بذر کتان به شکل یک توده خرد شده روی یک صفحه شیشه ای یا سنگ مرمر است.

سپس، هر بار مقدار کمی بین دال و یک مولر شیشهای آسیاب میشود (یک ابزار شیشهای گرد و ته صاف با یک دستگیره). رنگدانه و روغن با صبر و حوصله با هم آسیاب می شوند تا زمانی که خمیری صاف و بسیار ریز به دست آید.

سپس این خمیر را در شیشه ها یا لوله های رنگ فلزی قرار داده و برچسب گذاری می شود.

_ رنگ رنگ روغن از ذرات ریز رنگدانه های رنگی مخلوط شده با حامل یعنی روغن به دست می آید.

انواع رنگدانههای رایج عبارتند از نمکهای معدنی مانند :

_ اکسیدهای سفید / اکسید روی / دیاکسید تیتانیوم / رنگدانههای کادمیوم قرمز تا زرد /

دسته دیگر از انواع زمین تشکیل شده است که عمدهترین آنها اخر، سینا و اومبر است.

گروه دیگری از رنگدانهها از موجودات زنده مانند ریشه ماددر میآیند.

_ رنگدانههای آلی مصنوعی نیز اکنون در دسترس هستند. رنگدانههای طبیعی این مزیت را دارند که طی قرنها استفاده به خوبی شناخته میشوند، اما مواد مصنوعی طیف رنگهای موجود را تا حد زیادی افزایش دادهاند و بسیاری از آنها به سطح بالایی از پایداری نور دست یافتهاند.

هنگامی که رنگ روغن برای اولین بار در هنر معرفی شد، اساساً از همان طیف محدودی از رنگدانههای موجود استفاده میشد که قبلاً در مزاج استفاده میشد:

_ اخرای زرد، زرد چوبی، زرد سربی قلع، زردچوبه، کرم، آزوریت، اولترامارین، وردیگریس، لامپ. سیاه و سفید سربی این رنگدانه ها از نظر قیمت، شفافیت و مقاومت در برابر نور بسیار متفاوت بودند. آنها شامل هر دو مواد معدنی و آلی بودند، که دومی اغلب بسیار کمتر دائمی است.

نقاش آنها را از تاجران متخصص، "مردان رنگی" خرید و به شاگردانش اجازه داد آنها را با روغن در آتلیه اش آسیاب کنند تا رنگی با ویسکوزیته دلخواه به دست آورند. در طول عصر اکتشاف، رنگدانههای جدیدی در اروپا شناخته شدند، بیشتر از نوع ارگانیک و خاکی، مانند زرد هندی.

در قرن هجدهم، علم در حال توسعه شیمی به طور عمدی سعی در گسترش دامنه رنگدانهها داشت که منجر به کشف آبی پروس و آبی کبالتی شد.

_ بسیاری از رنگدانه های تاریخی خطرناک بودند و بسیاری از رنگدانه هایی که هنوز استفاده می شوند بسیار سمی هستند. برخی از سمیترین رنگدانهها، مانند :

[ سبز پاریس (مس (II) استوآرسنیت) و ارپیمنت (سولفید آرسنیک) ] از بین رفتهاند.

_ بسیاری از رنگدانه ها تا حدی سمی هستند.

رنگهای قرمز و زرد که معمولاً مورد استفاده قرار میگیرند با استفاده از کادمیوم تولید میشوند و سرخرنگ قرمز از 《سولفید جیوه طبیعی یا مصنوعی》 یا سینابار استفاده میکند.

سفید پولکی و کرمنیتز سفید با کربنات سرب پایه ساخته شدهاند.

برخی از رنگهای آبی تند، از جمله آبی کبالتی و آبی سرولین، با ترکیبات کبالت ساخته شدهاند.

برخی از انواع بنفشه کبالت با آرسنات کبالت ساخته میشوند.

هنگامی که روغن استخراج می شود، گاهی اوقات از مواد افزودنی برای اصلاح خواص شیمیایی آن استفاده می شود. به این ترتیب، میتوان رنگ را سریعتر خشک کرد (در صورت تمایل)، یا سطوح مختلفی از براقیت مانند Liquin را داشت. بنابراین، رنگ های روغنی مدرن می توانند ساختارهای شیمیایی پیچیده ای داشته باشند.

به عنوان مثال، تأثیر بر مقاومت در برابر اشعه ماوراء بنفش. این فرآیند به صورت دستی شامل مخلوط کردن رنگدانه رنگ با روغن بذر کتان به شکل یک توده خرد شده روی یک صفحه شیشه ای یا سنگ مرمر است.

سپس، هر بار مقدار کمی بین دال و یک مولر شیشهای آسیاب میشود (یک ابزار شیشهای گرد و ته صاف با یک دستگیره). رنگدانه و روغن با صبر و حوصله با هم آسیاب می شوند تا زمانی که خمیری صاف و بسیار ریز به دست آید.

سپس این خمیر را در شیشه ها یا لوله های رنگ فلزی قرار داده و برچسب گذاری می شود.

_ رنگ رنگ روغن از ذرات ریز رنگدانه های رنگی مخلوط شده با حامل یعنی روغن به دست می آید.

انواع رنگدانههای رایج عبارتند از نمکهای معدنی مانند :

_ اکسیدهای سفید / اکسید روی / دیاکسید تیتانیوم / رنگدانههای کادمیوم قرمز تا زرد /

دسته دیگر از انواع زمین تشکیل شده است که عمدهترین آنها اخر، سینا و اومبر است.

گروه دیگری از رنگدانهها از موجودات زنده مانند ریشه ماددر میآیند.

_ رنگدانههای آلی مصنوعی نیز اکنون در دسترس هستند. رنگدانههای طبیعی این مزیت را دارند که طی قرنها استفاده به خوبی شناخته میشوند، اما مواد مصنوعی طیف رنگهای موجود را تا حد زیادی افزایش دادهاند و بسیاری از آنها به سطح بالایی از پایداری نور دست یافتهاند.

هنگامی که رنگ روغن برای اولین بار در هنر معرفی شد، اساساً از همان طیف محدودی از رنگدانههای موجود استفاده میشد که قبلاً در مزاج استفاده میشد:

_ اخرای زرد، زرد چوبی، زرد سربی قلع، زردچوبه، کرم، آزوریت، اولترامارین، وردیگریس، لامپ. سیاه و سفید سربی این رنگدانه ها از نظر قیمت، شفافیت و مقاومت در برابر نور بسیار متفاوت بودند. آنها شامل هر دو مواد معدنی و آلی بودند، که دومی اغلب بسیار کمتر دائمی است.

نقاش آنها را از تاجران متخصص، "مردان رنگی" خرید و به شاگردانش اجازه داد آنها را با روغن در آتلیه اش آسیاب کنند تا رنگی با ویسکوزیته دلخواه به دست آورند. در طول عصر اکتشاف، رنگدانههای جدیدی در اروپا شناخته شدند، بیشتر از نوع ارگانیک و خاکی، مانند زرد هندی.

در قرن هجدهم، علم در حال توسعه شیمی به طور عمدی سعی در گسترش دامنه رنگدانهها داشت که منجر به کشف آبی پروس و آبی کبالتی شد.

_ بسیاری از رنگدانه های تاریخی خطرناک بودند و بسیاری از رنگدانه هایی که هنوز استفاده می شوند بسیار سمی هستند. برخی از سمیترین رنگدانهها، مانند :

[ سبز پاریس (مس (II) استوآرسنیت) و ارپیمنت (سولفید آرسنیک) ] از بین رفتهاند.

_ بسیاری از رنگدانه ها تا حدی سمی هستند.

رنگهای قرمز و زرد که معمولاً مورد استفاده قرار میگیرند با استفاده از کادمیوم تولید میشوند و سرخرنگ قرمز از 《سولفید جیوه طبیعی یا مصنوعی》 یا سینابار استفاده میکند.

سفید پولکی و کرمنیتز سفید با کربنات سرب پایه ساخته شدهاند.

برخی از رنگهای آبی تند، از جمله آبی کبالتی و آبی سرولین، با ترکیبات کبالت ساخته شدهاند.

برخی از انواع بنفشه کبالت با آرسنات کبالت ساخته میشوند...

باید گفت فرمولاسیون طبق هر یک از ادعاهای 1 تا 3 که مشخصه آن این است که وسیله نقلیه مذکور به گونه ای انتخاب می شود که ویسکوزیته آن در غلظت 90% مواد جامد در مخلوط 1:1 وزن معدنی الکل/حلال زایلن کمتر از 150 پویز و ترجیحاً کمتر باشد.

_ 60 پویز در دمای 251 درجه سانتیگراد به این ترتیب برای فرمول مذکور ویسکوزیته زیر 8 پویز و ترجیحاً 0.6 تا 6 پویز در دمای 201 درجه سانتیگراد ایجاد می شود.

این فرمولاسیون مشخصه آن این است که وسیله نقلیه رنگ پلیمری مذکور شامل رزین با اندازه مولکولی متوسط وزنی در محدوده 50 تا 1000 آنگستروم است... فرمول طبق هر ادعای قبلی که مشخصه آن این است که فاز آب به صورت گلبولهای کاملاً یکنواخت پراکنده وجود دارد که ذرات تثبیت کننده دی اکسید تیتانیوم به آن متصل هستند.

_ فرمولاسیون طبق ادعای 6 که مشخصه آن این است که دی اکسید تیتانیوم در محدوده 5 تا 40 درصد وزنی وجود دارد. ترکیب مواد رنگدانه ای غیر از دی اکسید تیتانیوم است. لازم به ذکر است که عدم وجود هر 25 سورفکتانت آلی یا عامل امولسیون کننده برای تثبیت پراکندگی است...

______________________________

_ کار با رنگ روغن چگونه است ؟

استفاده از یک وسیله نقلیه رنگ پلیمری مانند یکی از رزینهای آلکیدی و یا لاک الکل یا سایر رزینهای پوشش سطحی که در آب نامحلول است اما در یا محلول است:

حلال آلی فرار با حلالیت کلی کم یا صفر در آب، وسیله نقلیه دارای ویسکوزیته کلی 30 در غلظت 90 درصد جامدات در مخلوط حلال معدنی اسپریل گزایلن 1:1 وزنی زیر 150 پو و ترجیحاً زیر 60 پویز در دمای 25 درجه سانتیگراد، حاوی آب است.

_ متعاقباً با ترکیب دی اکسید تیتانیوم روتیل تثبیت کننده برای ایجاد یک فرمول رنگ نهایی که پراکندگی یک فاز آب در یک فاز روغنی است که توسط دی اکسید تیتانیوم تثبیت شده است که در آن مواد جامد فرمول مذکور بین 50 تا 75 درصد است و بنابراین یک فرمول رنگ را ایجاد می کند.

محصولی که بیش از 22 درصد محتوای فرار آلی نداشته باشد، محتوای فرار باقیمانده عمدتاً آب است و فرمول رنگ به این ترتیب با ویسکوزیته زیر 8 پویز و ترجیحاً 0.6 تا 6.0 پویز در 201 درجه سانتیگراد تشکیل شده است.

به طور سنتی، وسایل نقلیه برای یک کاربرد خاص طراحی میشوند و رنگها به گونهای فرموله میشوند که به محتوای جامد دست یابند که برای هدف مورد نظر راحت و کارآمد باشد.

اگر مقدار مواد جامد کاهش یابد، محصول ارزان می شود، وزن پوشش خشک کاهش می یابد و در نتیجه خواص حفاظتی کاهش می یابد.

این امر به عنوان مثال در رنگهای براق 15 آب شناخته شده مشاهده می شود که در آنها محتوای جامد به حدود 45٪ کاهش می یابد.

اگر میزان مواد جامد افزایش یابد (معمولاً 90٪)، هزینه افزایش می یابد و رنگ تمایل به رسوب نامطلوب و غیر ضروری پوشش های خشک ضخیم دارد (به غیر از استفاده صنعتی تخصصی، چنین رنگ هایی تولید نمی شوند). بنابراین، بسیار مطلوب است که سطح جامدات معمولی (50-7 5٪) حفظ شود، اما محتوای حلال آلی متعاقب آن به طور اعتراضی بالا است.

علاوه بر این، بیشتر رنگهای تزئینی حامل حلال آلی در استفاده کنونی، بر پایه آلکید هستند، آلکید با یک «فرایند حلال» ترجیحی تولید میشود که منجر به باقیماندهای نامطلوب مانند زایلن میشود که 100% معطر است و میتواند به عنوان یکی دیگر از موارد قابل اعتراض در نظر گرفته شود.

ماده آلی بوی آن، که بسیار ناپسند و نافذ است، زمانی که فقط سطوح پایین (معمولاً تا 5٪ در رزین) وجود داشته باشد، قابل توجه است.

صنعت رنگ و رزین قبلاً تلاشهای تحقیقاتی گستردهای را در این مسئله انجام داده است، همانطور که در بالا ذکر شد، به عنوان مثال رویکردهای لاتکس، آلکید محلول در آب و مواد جامد بالا به چشم انداز رنگ هایی که دارای جامدات بیشتر، ویسکوزیته بیشتر، خشک شدن آهسته تر، دوام کمتر 50، از دست دادن جریان صاف، عدم سختی و براقی، کاهش در دسترس بودن رنگ، عدم توانایی پوشش هستند.

لایه های چرب یا باقی مانده های پودری و چسبندگی کمتر و حساسیت به دمای پایین بسته به رویکردی که برای کاهش محتوای حلال اتخاذ می شود.

در حالی که این ممکن است یک ارزیابی بیش از حد بدبینانه باشد، تلاش فعلی برای تولید رنگی با محتوای حلال آلی کم بسیار گسترده است.

باید گفت

رنگ های مات و کم براق بسیار قابل قبولی را ارائه می دهد اما رنگ 10 را با تمام خواص مطلوبی که یک رنگ براق معمولی بر پایه رزین آلکیدی دارد و دارای 65 درصد جامد و 35 درصد حلال است تولید نکرده است.

استفاده از اکریلیک و وینیل نیز باعث افزایش هزینه رنگ می شود و کاملاً به منابع نفت تجدید ناپذیر وابسته هستند.

از سوی دیگر، آلکیدها ممکن است حاوی نسبت بالایی از روغن های مشتق شده از منابع تجدیدپذیر مانند روغن دانه باشند.

گریدهای دی اکسید تیتانیوم به کار گرفته شده از نوع 《روتیل》 هستند زیرا انواع دیگر مانند 《آناتاز》 رضایت بخش کمتری دارند.

_ گریدهای آناتاز، در حالی که مقداری تثبیت میکنند، خواص فیلم ضعیفی دارند.

برخی از گریدهای [ z60 از دی اکسید تیتانیوم روتیل ] مانند آنهایی که برای استفاده با رنگ های امولسیونی پلیمری وینیل طراحی شده اند و دارای پوشش سطحی اسیدی هستند، معمولا امولسیون آب در روغن را تثبیت نمی کنند.

خواص فیلم ضعیف نیز با گریدهای روتیل بدون پوشش مانند Kronos R به دست میآید و اینها به همراه رنگدانههایی مانند لیتوپون، اکسید آنتیموان، سولفید روی، اکسید روی که خواص مشابهی از خود نشان میدهند، از اختراع ما خارج میشوند که تثبیتکننده نیستند.

با این حال، بسیاری از گریدها که امولسیونهای آب در روغن ما را تثبیت میکنند و درخشندگی و جریان خوبی را در رنگهای براق آلکیدی میدهند، رضایتبخش هستند و این شامل گریدهایی مانند Tioxide R-CR6، RTC 90، RHD 2 است.

_ همچنین مشخص شده است که مقدار دی اکسید تیتانیوم موجود بر درجه پایداری امولسیون های آب در روغن تأثیر دارد و سطوح در محدوده 5-40 درصد (وزنی) از کل فرمولاسیون رنگ مؤثر است، اما این ارقام بسته به آلکید انتخابی ممکن است متغیر باشد.

ممکن است علاوه بر تثبیت دی اکسید تیتانیوم، مواد رنگدانه نیز وجود داشته باشد.

_ عوامل امولسیون کننده ای که در کمک به تشکیل امولسیون آب در روغن مفید هستند، سورفکتانت هایی هستند که دارای مقدار HLB (تعادل آب دوست/لیوفیل) کمتر از 5 هستند. نمونه های معمول در میان طیف وسیعی از [ اکتیل یا نونیل 10 فنل-پلی اتیلن گلیکول ] هستند.

با این حال این اختراع فرمولاسیون های بسیاری را ارائه می دهد که بدون سورفکتانت های آلی یا عوامل امولسیون کننده پایدار هستند.

_ رنگ رنگ روغن از ذرات ریز رنگدانه های رنگی مخلوط شده با حامل یعنی روغن به دست می آید.

انواع رنگدانههای رایج عبارتند از نمکهای معدنی مانند :

_ اکسیدهای سفید / اکسید روی / دیاکسید تیتانیوم / رنگدانههای کادمیوم قرمز تا زرد /

دسته دیگر از انواع زمین تشکیل شده است که عمدهترین آنها اخر، سینا و اومبر است.

گروه دیگری از رنگدانهها از موجودات زنده مانند ریشه ماددر میآیند.

_ رنگدانههای آلی مصنوعی نیز اکنون در دسترس هستند. رنگدانههای طبیعی این مزیت را دارند که طی قرنها استفاده به خوبی شناخته میشوند، اما مواد مصنوعی طیف رنگهای موجود را تا حد زیادی افزایش دادهاند و بسیاری از آنها به سطح بالایی از پایداری نور دست یافتهاند.

هنگامی که رنگ روغن برای اولین بار در هنر معرفی شد، اساساً از همان طیف محدودی از رنگدانههای موجود استفاده میشد که قبلاً در مزاج استفاده میشد:

_ اخرای زرد، زرد چوبی، زرد سربی قلع، زردچوبه، کرم، آزوریت، اولترامارین، وردیگریس، لامپ. سیاه و سفید سربی این رنگدانه ها از نظر قیمت، شفافیت و مقاومت در برابر نور بسیار متفاوت بودند. آنها شامل هر دو مواد معدنی و آلی بودند، که دومی اغلب بسیار کمتر دائمی است.

نقاش آنها را از تاجران متخصص، "مردان رنگی" خرید و به شاگردانش اجازه داد آنها را با روغن در آتلیه اش آسیاب کنند تا رنگی با ویسکوزیته دلخواه به دست آورند. در طول عصر اکتشاف، رنگدانههای جدیدی در اروپا شناخته شدند، بیشتر از نوع ارگانیک و خاکی، مانند زرد هندی.

در قرن هجدهم، علم در حال توسعه شیمی به طور عمدی سعی در گسترش دامنه رنگدانهها داشت که منجر به کشف آبی پروس و آبی کبالتی شد.

_ بسیاری از رنگدانه های تاریخی خطرناک بودند و بسیاری از رنگدانه هایی که هنوز استفاده می شوند بسیار سمی هستند که باید برای آنها جایگزین مناسب انتخاب شود...

______________________________

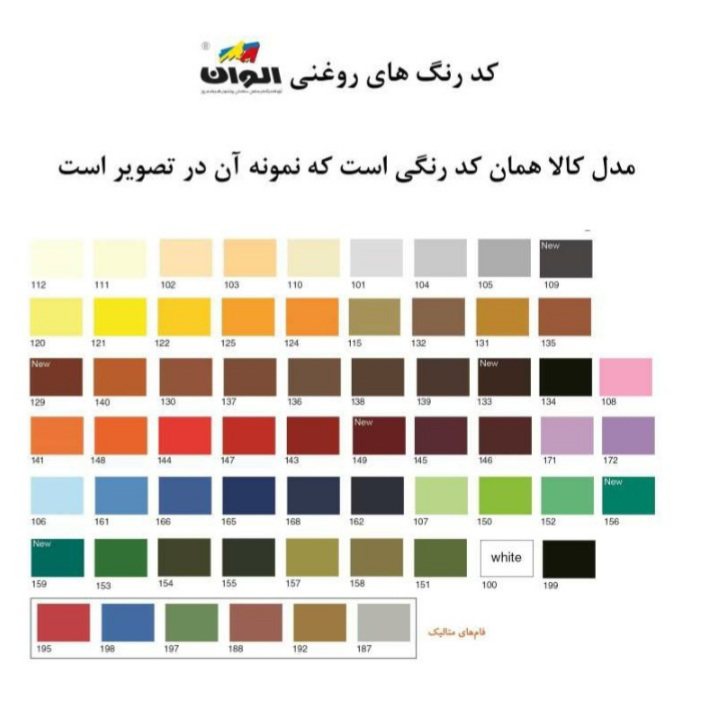

_ فرمولاسیون رایگان تولید رنگ روغن ساختمانی

_ ارائه فرمول رنگ روغنی و روش تولید مرحله به مرحله

_ چگونه رنگ روغن نقاشی با کیفیت بالا تولید کنیم؟

_ نحوه تولید رنگ روغن و مراحل تولید آن

_ راه اندازی خط تولید انواع رنگ ساختمانی

_ تجهيزات لازم جهت تولید رنگ روغنی

_ آموزش تولید رنگ روغن با کیفیت، بدون دستگاه و به روش ساده

_ قیمت تمام شده هر لیتر رنگ روغن اعلا چقدر است ؟

_ تهیه مواد اولیه جهت تولید رنگ روغن درجه یک

_ آموزش آنلاين / مجوز تولید/ اداره صنایع / استاندارد / پشتیبانی / حداقل فضا / فضای لازم / تولید در منزل /مصالح ساختمانی / انواع شوینده خانگي / محصولات مراقبت خودرویی

_ تولید محصولات آرايشي و بهداشتی با کیفیت بالا و صرفه اقتصادی

_ فرمول تولید رنگ روغن صفر تا صد با صرفه اقتصادی

_ نحوه استفاده از رنگ روغن و عملکرد آن

_ تولید انواع رنگ ساختمان با کیفیت عالی

_ نحوه ترکیب مواد اولیه و درصد دقیق آن

_ نحوه سفارش مواد اوليه جهت تولید رنگ روغن مخصوص نقاشی

_ تفاوت رنگ روغن ساختمان و رنگ روغن نقاشی چیست ؟

_ فرمول رایگان تولید رنگ روغنی

_ خاصیت هر کدام از مواد اولیه رنگ روغن چيست؟

_ چگونگي تولید رنگ روغن با کيفيت و مقاومت بالا

_ آیا میتوان رنگ روغن را در منزل تولید کرد ؟

_ کسب و کار خانگی/ سود زیاد / بازار کار / فروش /

_ نحوه درست کردن رنگ روغن مخصوص نقاشی چگونه است؟

_ تولید انواع رنگ ساختمان با حداقل سرمايه

_ تولید رایگان رنگ روغن به روش ساده با کيفيت بالا

_ آموزش ساخت انواع رنگ ساختمانی با صرفه اقتصادی بالا

_ مراحل ساخت و تولید رنگ ساختمانی

_ برای درست کردن رنگ روغن به چه دستگاهی نیاز است ؟

_ آیا بدون دستگاه و تجهیزات میتوان رنگ روغن تولید کرد ؟

_قدرت مقاومت در برابر آب در رنگ روغن به چه چیزی بستگی دارد؟

_ چگونه برای تولیدی کارگاه مجوز دریافت کنیم؟

_ ِطرح توجيهي چیست؟

_ تولید رنگ روغن بر پایه آب / پایه روغن / پایه الکل /حلال ها / حلال نفتی /

فرمول رنگ روغنی/روش ساخت انواع رنگ روغنی/تولید رنگ ساختمانی/فرمولاسیون رنگ روغنی مخصوص ساختمان