فرمولاسیون گچ ریخته گری و جواهر سازی

فرمولاسیون گچ ریخته گری و جواهر سازی

فرمول گچ ریخته گری قطعات تزیینی

فرمول گچ نسوز ریخته گری

تولید گچ دقیق (نسوز)

ساخت گچ ریخته گری نسوز دقیق آلومینیوم و فلاکس

فرمول ریخته گری مومی

آموزش گچ ریخته گری طلا سازی

ساخت پودر گچ مخصوص قالب دندان سازی

فرمول گچ ریخته گری مخصوص طلا نقره برنز برنج آلومیوم منیزیم

ساخت گچ ریخته گری مخصوص قالب پلاستیکی

قالب ریخته گری پالادیوم طلای زرد و سفید تا عیار 22

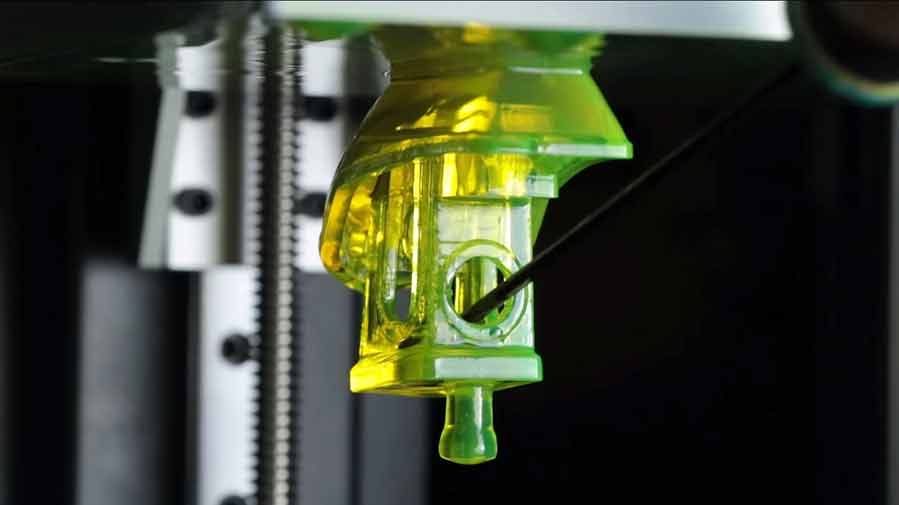

ریخته گری با استفاده از قالب گچی

فرمول گچ ریخته گری دیاموند

روش تولید گچ ریخته گری سوپر 1000

گج ریخته گری اورجینال چگونه ساخته میگردد

ویژگی گچ ریخته گری:

مقاومت برشی بالا

مقاومت مکانیکی

بدون حباب

قابلیت اضافه سازی آب تا 50%

شکل پذیری بالا و سطح صاف و سیقلی به ما میدهد

مقاومت حرارتی تا 850 درجه سانتی گراد

استاندارد JPL رقابتی است و به ریخته گری در سخت ترین محیط های ریخته گری کمک می کند.

JPL Standard می تواند آلیاژهای نقره، برنج و برنز را با سطح صاف و همچنین مناسب برای ماشین های ریخته گری گریز از مرکز و خلاء ریخته گری کند.

بسته بندی محصول

درام: 45.4 کیلوگرم. (100 پوند)

کیسه: 22.7 کیلوگرم. (50 پوند)

نسبت قدرت / آب: 100/38-40

زمان کار @ دمای دوغاب 25 درجه سانتیگراد. : 7-8 دقیقه

زمان خاموش شدن براق @ 25 درجه دمای دوغاب. : 12-14 دقیقه

انبساط حرارتی در 750 درجه سانتیگراد: 0.82٪

گسترش تنظیم پس از 2 ساعت: 0.57٪

بازده حجم در هر کیلوگرم. پودر: 770 میلی لیتر.

چرخه DEWAX

پودر را می توان هم خشک کرد و هم با بخار زدایی با نتیجه عالی. به عنوان یک قاعده کلی، هر چه فلاسک بزرگتر باشد، زمان موم زدایی بیشتر می شود. موم خشک در یک کوره باید در حدود 230 درجه سانتیگراد انجام شود. برای یک قالب جواهر 6 اینچ 4 اینچ، 3 ساعت برای حذف قسمت عمده موم و 2 ساعت برای موم بخار کافی است.

چرخه فرسودگی

چرخه فرسودگی بسیار به اندازه فلاسک بستگی دارد. هر چه فلاسک یا موم های موجود در آن بزرگتر باشد فرسودگی طولانی تر و تدریجی تر باید باشد. برای قالب 6 اینچ 4 اینچی فقط 12 ساعت زمان نیاز دارد. بعلاوه برای رسیدن به فرسودگی تمیز، کوره باید هوای خوبی داشته باشد. رسوبات کربن از موم باید با اکسیژن ترکیب شود تا CO2 تشکیل دهد و بنابراین از طریق منافذ سرمایه گذاری خارج شود. اگر بعد از Burnout رنگ قالب شما خاکستری است، باید هوای بیشتری وارد کوره کنید - دما را افزایش ندهید، این فقط به سرمایه گذاری آسیب می رساند.

ریخته گری

پس از اتمام فرسودگی، فلاسک باید تا دمای ریخته گری مناسب خنک شود. سپس فلاسک را می توان با روش های ریخته گری گریز از مرکز یا خلاء ریخته گری کرد.

دمای 1-2 ساعت آخر فرسودگی باید در دمای مناسب برای ریخته گری تنظیم شود. اگر کمتر از 1 ساعت نگه دارید، هسته فلاسک ها در دمای بسیار بالاتری قرار می گیرد و ممکن است منجر به واکنش قالب فلزی شود.

شرایط ریخته گری

دمای ریختهگری بسته به اندازه قطعه موم و نوع فلزی که قرار است ریختهگری شود، بسیار متفاوت است. لطفا برای توصیه های ما با ما تماس بگیرید.

Jewelry Plaster Limited (JPL) یک سرمایه گذاری مشترک بین SRS UK و شرکای تایلندی است. از سال 1994، اولین تولید کننده پودر سرمایه گذاری در آسیا تاسیس شد. در سال 2001، ما کارخانه موم را به نام Jewelry Wax Limited (JWL) برای تامین مواد موم در صنعت جواهرسازی راه اندازی کردیم تا طیف متنوعی از مواد ریخته گری را به مشتریان ارزشمند خود ارائه دهیم.

مواد ریخته گری/تیراندازی

Capital طیف گسترده ای از راه حل های ریخته گری را ارائه می دهد که برای روش های مختلف نصب از جمله ریخته گری ارتعاشی، رمینگ، ریختن، پمپاژ، تفنگ زنی و ماله کشی مناسب هستند.

محدوده Capiral ما به طور خاص برای کاربردهای آلومینیومی طراحی شده است. آنها خواص غیر مرطوب کننده عالی و مقاومت بالایی در برابر تشکیل کوراندوم دارند.

محصولات Caprax، Capflow و Pencrete LC ما با قابلیت ریختهگری سیمان کم (LCC) استحکام و مقاومت در برابر فرسایش را در محیطهای خورنده افزایش میدهند. اینها شامل طیف وسیعی از ریخته گری های خود جریان (زیر محدوده Capflow ) هستند که می توانند در موقعیت خود ریخته یا ارتعاش کنند.

ما همچنین مواد ریخته گری سیمانی معمولی و متوسط را در محدوده Silcast و Pencrete خود ارائه می دهیم . اینها برای طیف وسیعی از کاربردها و دماها مناسب هستند.

سرمایه می تواند مواد ریخته گری عایق را که رسانایی حرارتی پایین و پایداری با حجم بالا دارند، تامین کند.

طیف محصولات PBond ما دارای مزایای اضافی عدم پخت و خشک شدن سریع همراه با چسبندگی عالی به سایر مواد نسوز است. آنها به صورت یک یا دو جزئی باند فسفاته در دسترس هستند. این محدوده برای تعمیرات در صنایع مختلف علاوه بر آلومینیوم ایده آل است.

ماده نسوز یا نسوز ماده ای است که در برابر تجزیه در اثر حرارت، فشار یا حمله شیمیایی مقاوم است و در دماهای بالا استحکام و فرم خود را حفظ می کند . [1] دیرگدازها چند کریستالی ، چند فازی، معدنی ، غیرفلزی ، متخلخل و ناهمگن هستند. آنها معمولاً از اکسیدها یا کاربیدها ، نیتریدها و غیره از مواد زیر تشکیل شده اند: سیلیکون ، آلومینیوم ، منیزیم ، کلسیم ، و زیرکونیوم .[2]

آجرهای نسوز در ماشین اژدر که برای حمل آهن مذاب استفاده می شود

ASTM C71 دیرگدازها را اینگونه تعریف می کند: "... مواد غیر فلزی دارای آن دسته از خواص شیمیایی و فیزیکی هستند که آنها را برای سازه ها یا اجزای سیستم هایی که در معرض محیط های بالاتر از 1000 درجه فارنهایت (811 K؛ 538 درجه سانتیگراد) قابل استفاده هستند، می سازد. " [3]

مواد نسوز در کوره ها , کوره ها , زباله سوزها و راکتورها استفاده می شود . نسوزها همچنین برای ساختن بوته ها و قالب ها برای ریخته گری شیشه و فلزات و برای روکش کردن سیستم های شعله گیر برای سازه های پرتاب موشک استفاده می شوند. [4] امروزه، صنعت آهن و فولاد و بخش های ریخته گری فلز تقریباً 70 درصد از کل دیرگدازهای تولید شده را استفاده می کنند. [5]

مواد نسوزویرایش کنید

مواد نسوز باید از نظر شیمیایی و فیزیکی در دماهای بالا پایدار باشند. بسته به محیط عملیاتی، آنها باید در برابر شوک حرارتی مقاوم باشند، از نظر شیمیایی بی اثر باشند و/یا محدوده خاصی از هدایت حرارتی و ضریب انبساط حرارتی داشته باشند.

اکسیدهای آلومینیوم ( آلومینا ) ، سیلیکون ( سیلیکا ) و منیزیم ( منیزیم ) مهمترین مواد مورد استفاده در ساخت دیرگدازها هستند. اکسید دیگری که معمولاً در دیرگدازها یافت می شود، اکسید کلسیم ( آهک ) است. [6] خاک رس آتش نیز به طور گسترده ای در ساخت مواد نسوز استفاده می شود.

نسوزها باید با توجه به شرایطی که با آن روبرو هستند انتخاب شوند. برخی از کاربردها به مواد نسوز خاصی نیاز دارند. [7] زیرکونیا زمانی استفاده می شود که ماده باید در برابر درجه حرارت بسیار بالا مقاومت کند. [8] کاربید سیلیکون و کربن ( گرافیت ) دو ماده نسوز دیگر هستند که در برخی از شرایط دمایی بسیار شدید مورد استفاده قرار میگیرند، اما نمیتوان از آنها در تماس با اکسیژن استفاده کرد، زیرا اکسید شده و میسوزند.

ترکیبات دوتایی مانند کاربید تنگستن یا نیترید بور می توانند بسیار نسوز باشند. کاربید هافنیوم نسوزترین ترکیب دوتایی شناخته شده با نقطه ذوب 3890 درجه سانتی گراد است. [9] [10] ترکیب سه تایی تانتالیوم کاربید هافنیوم یکی از بالاترین نقطه ذوب را در بین تمام ترکیبات شناخته شده دارد (4215 درجه سانتیگراد). [11] [12]

دی سیلیسید مولیبدن دارای نقطه ذوب بالایی 2030 درجه سانتیگراد است و اغلب به عنوان عنصر گرمایش استفاده می شود .

مواد نسوز برای عملکردهای زیر مفید هستند: [13] [2]

- به عنوان یک مانع حرارتی بین یک محیط داغ و دیواره یک ظرف حاوی

- تحمل تنش های فیزیکی و جلوگیری از فرسایش دیواره عروق در اثر محیط گرم

- محافظت در برابر خوردگی

- ارائه عایق حرارتی

نسوزها کاربردهای مفید متعددی دارند. در صنعت متالورژی، دیرگدازها برای پوشش کورهها، کورهها، راکتورها و سایر کشتیهایی که محیطهای داغ مانند فلز و سرباره را نگه میدارند و انتقال میدهند، استفاده میشود . دیرگدازها دارای کاربردهای دمای بالا دیگری مانند هیترهای آتشزا، ریفرمرهای هیدروژنی، اصلاحکنندههای اولیه و ثانویه آمونیاکی، کورههای کراکینگ، دیگهای برق، واحدهای کراکینگ کاتالیزوری، بخاریهای هوا و کورههای گوگردی هستند. [13]

می شوند، بر اساس:

- ترکیب شیمیایی

- روش ساخت

- دمای همجوشی

- نسوز

- هدایت حرارتی

بر اساس ترکیب شیمیاییویرایش کنید

نسوزهای اسیدیویرایش کنیددیرگدازهای اسیدی عموماً در برابر مواد اسیدی غیرقابل نفوذ هستند اما به راحتی توسط مواد بازی مورد حمله قرار می گیرند و بنابراین با سرباره اسیدی در محیط های اسیدی استفاده می شوند. آنها شامل موادی مانند سیلیس، آلومینا و نسوزهای آجر نسوز هستند. معرف های قابل توجهی که می توانند هم آلومینا و هم سیلیس را مورد حمله قرار دهند عبارتند از: اسید هیدروفلوئوریک، اسید فسفریک و گازهای فلوئوردار (مانند HF، F2 ) . [14] در دماهای بالا، دیرگدازهای اسیدی نیز ممکن است با آهک و اکسیدهای بازی واکنش دهند.

- دیرگدازهای سیلیس، دیرگدازهایی هستند که حاوی بیش از 93 درصد اکسید سیلیکون (SiO 2 ) هستند. آنها اسیدی هستند، مقاومت بالایی در برابر شوک حرارتی، مقاومت در برابر شار و سرباره دارند و مقاومت بالایی در برابر پوسته شدن دارند. آجر سیلیس اغلب در صنعت آهن و فولاد به عنوان مواد کوره استفاده می شود. یکی از ویژگی های مهم آجر سیلیس توانایی آن در حفظ سختی تحت بارهای بالا تا نقطه ذوب آن است. [2] دیرگدازهای سیلیسی معمولاً ارزانتر هستند، بنابراین به راحتی یکبار مصرف می شوند. فنآوریهای جدیدی که استحکام بالاتر و مدت زمان ریختهگری بیشتر را با اکسید سیلیکون کمتر (SiO 2 ) 90% در صورت مخلوط شدن با رزینهای آلی فراهم میکنند، توسعه یافتهاند.

- دیرگدازهای زیرکونیا دیرگدازهایی هستند که عمدتاً از اکسید زیرکونیوم (ZrO2 ) تشکیل شده اند. آنها اغلب برای کوره های شیشه ای استفاده می شوند زیرا رسانایی حرارتی پایینی دارند، به راحتی توسط شیشه مذاب خیس نمی شوند و واکنش پذیری کمی با شیشه مذاب دارند. این دیرگدازها برای کاربرد در مصالح ساختمانی با دمای بالا نیز مفید هستند.

- دیرگدازهای آلومینوسیلیکات عمدتاً از آلومینا (Al 2 O 3 ) و سیلیس ( SiO 2 ) تشکیل شده اند. دیرگدازهای آلومینوسیلیکات می توانند نیمه اسیدی، کامپوزیت خاک نسوز یا کامپوزیت با محتوای آلومینا بالا باشند. [ توضیحات لازم ] [15]

دیرگدازهای اساسی در مناطقی که سرباره و اتمسفر اولیه هستند استفاده می شود. آنها در برابر مواد قلیایی پایدار هستند اما می توانند به اسیدها واکنش نشان دهند. مواد اولیه اصلی متعلق به گروه RO است که منیزیم (MgO) نمونه رایج آن است. نمونه های دیگر عبارتند از دولومیت و کروم-منیزیا. در نیمه اول قرن بیستم، در فرآیند ساخت فولاد از پریکلاز مصنوعی ( منیزیت برشته شده ) به عنوان ماده پوشش کوره استفاده شد.

- دیرگدازهای منیزیت از ≥ 85% اکسید منیزیم (MgO) تشکیل شده اند. مقاومت سرباره بالایی در برابر آهک و سرباره های غنی از آهن، مقاومت در برابر سایش و خوردگی قوی و نسوز بالایی تحت بار دارند و معمولاً در کوره های متالورژی استفاده می شوند. [16]

- دیرگدازهای دولومیت عمدتاً از کربنات کلسیم منیزیم تشکیل شده است. به طور معمول، نسوزهای دولومیت در کوره های مبدل و پالایش استفاده می شود. [17]

- دیرگدازهای کروم منیزیا عمدتاً از اکسید منیزیم (MgO) و اکسید کروم (Cr 2 O 3 ) تشکیل شده اند. این دیرگدازها نسوز بالایی دارند و تحمل بالایی در برابر محیط های خورنده دارند.

اینها در مناطقی که سرباره و جو اسیدی یا بازی هستند و از نظر شیمیایی در برابر اسیدها و بازها پایدار هستند استفاده می شود. مواد اولیه اصلی به گروه R 2 O 3 تعلق دارند، اما محدود به آن نیستند . نمونه های رایج این مواد آلومینا (Al 2 O 3 )، کرومیا (Cr 2 O 3 ) و کربن هستند. [2]

- دیرگدازهای کربن گرافیت عمدتاً از کربن تشکیل شده اند. این دیرگدازها اغلب در محیطهای با احیای زیاد مورد استفاده قرار میگیرند و خواص دیرگداز بالا به آنها امکان پایداری حرارتی عالی و مقاومت در برابر سربارهها را میدهد.

- دیرگدازهای کرومیت از منیزیم متخلخل و کروم تشکیل شده اند. دارای حجم ثابت در دماهای بالا، نسوز بالا و مقاومت بالا در برابر سرباره هستند. [18]

- دیرگدازهای آلومینا از 50% ≥ آلومینا (Al 2 O 3 ) تشکیل شده است.

- فرآیند پرس خشک

- بازیگران ذوب شده

- قالبی دستی

- تشکیل شده (معمولی، پخته شده یا با پیوند شیمیایی)

- شکل نگرفته (یکپارچه-پلاستیک، توده رمینگ و تفنگدار، ریخته گری، ملات، سیمان ارتعاشی خشک.)

- دیرگدازهای خشک شکل نگرفته

اینها اندازه و شکل استاندارد دارند. اینها ممکن است بیشتر به اشکال استاندارد و اشکال خاص تقسیم شوند. اشکال استاندارد ابعادی دارند که توسط اکثر سازندگان نسوز مطابقت دارد و عموماً برای کوره ها یا کوره های هم نوع قابل استفاده است. اشکال استاندارد معمولاً آجرهایی هستند که دارای ابعاد استاندارد 9 در × 4.5 در × 2.5 اینچ (229 میلی متر × 114 میلی متر × 64 میلی متر) می باشند و به این بعد «معادل یک آجر» می گویند. از "معادل آجر" برای تخمین تعداد آجر نسوز برای ساختن یک تاسیسات در یک کوره صنعتی استفاده می شود. طیف وسیعی از اشکال استاندارد در اندازه های مختلف برای تولید دیوارها، سقف ها، قوس ها، لوله ها و روزنه های مدور و غیره تولید می شود.

بدون شکل (دیرگدازهای یکپارچه)ویرایش کنیداین ها بدون شکل مشخص هستند و فقط در صورت درخواست شکل می گیرند. این انواع بیشتر به عنوان دیرگدازهای یکپارچه شناخته می شوند. نمونههای متداول عبارتند از: تودههای پلاستیکی، تودههای رمینگ، مواد ریختهگری، تودههای گلولهزنی، مخلوطکشی، خمپارهها و غیره.

پوششهای ارتعاشی خشک که اغلب در پوششهای کورههای القایی استفاده میشوند نیز یکپارچه هستند و به صورت پودر خشک معمولاً با ترکیب منیزیم/آلومینا با افزودن مواد شیمیایی دیگر برای تغییر خواص خاص فروخته و حمل میشوند. آنها همچنین در حال یافتن کاربردهای بیشتری در پوشش کوره بلند هستند، اگرچه این استفاده هنوز نادر است.

بر اساس دمای همجوشیویرایش کنید

مواد نسوز بر اساس دمای همجوشی (نقطه ذوب) به سه نوع طبقه بندی می شوند .

- دیرگدازهای معمولی دمای همجوشی 1580-1780 درجه سانتیگراد دارند (مثلاً خاک رس آتش)

- دیرگدازهای بالا دمای همجوشی 1780 تا 2000 درجه سانتیگراد دارند (مانند کرومیت)

- سوپر دیرگدازها دمای همجوشی بیش از 2000 درجه سانتیگراد دارند (مثلاً زیرکونیا)

بر اساس نسوزویرایش کنید

نسوز بودن خاصیت چند فازی دیرگداز برای رسیدن به درجه نرم شدن خاص در دمای بالا بدون بار است و با آزمایش معادل مخروط پیرومتریک (PCE) اندازه گیری می شود. نسوزها به این صورت طبقه بندی می شوند: [2]

- وظیفه فوق العاده: مقدار PCE 33-38

- وظیفه بالا: مقدار PCE 30-33

- وظیفه متوسط : مقدار PCE 28-30

- وظیفه کم : مقدار PCE 19-28

بر اساس هدایت حرارتیویرایش کنید

دیرگدازها را می توان از نظر هدایت حرارتی به دو دسته رسانا، نارسانا یا عایق طبقه بندی کرد. نمونههایی از دیرگدازهای رسانا SiC و ZrC هستند، در حالی که نمونههایی از دیرگدازهای نارسانا سیلیس و آلومینا هستند. نسوزهای عایق شامل مواد سیلیکات کلسیم، کائولن و زیرکونیا هستند.

نسوزهای عایق برای کاهش سرعت اتلاف حرارت از طریق دیوارههای کوره استفاده میشوند. این دیرگدازها به دلیل درجه تخلخل بالا، رسانایی حرارتی پایینی دارند، با ساختار متخلخل مورد نظر از منافذ کوچک و یکنواخت به طور مساوی در سراسر آجر نسوز توزیع شده تا هدایت حرارتی به حداقل برسد. نسوزهای عایق را می توان بیشتر به چهار نوع طبقه بندی کرد: [2]

- مواد عایق مقاوم در برابر حرارت با دمای کاربرد ≤ 1100 درجه سانتیگراد

- مواد عایق نسوز با دمای کاربرد ≤ 1400 درجه سانتیگراد

- مواد عایق نسوز بالا با دمای کاربرد ≤ 1700 درجه سانتیگراد

- مواد عایق نسوز فوق العاده بالا با دمای کاربرد ≤ 2000 درجه سانتی گراد

لنگر نسوزویرایش کنید

همه دیرگدازها به سیستم های لنگر مانند لنگرهای سیمی، فلزی (به عنوان مثال، هگز متال ) یا کاشی های سرامیکی برای پشتیبانی از آسترهای نسوز نیاز دارند. لنگر مورد استفاده برای دیرگدازها بر روی سقف ها و دیوارهای عمودی بسیار مهم است زیرا آنها باید قادر به تحمل وزن نسوزها حتی در دماها و شرایط عملیاتی بالا باشند.

لنگرهای پرکاربرد دارای مقطع دایره ای یا مستطیلی هستند. مقاطع دایره ای برای نسوزهای ضخامت کم استفاده می شود و وزن کمتری را در واحد سطح تحمل می کنند. در حالی که سطح مقطع مستطیلی برای دیرگدازهای ضخامت بالا استفاده می شود و می تواند وزن بالاتری از دیرگداز را در واحد سطح تحمل کند. تعداد لنگرها به شرایط عملیاتی و مواد نسوز بستگی دارد. انتخاب مواد، شکل، کمیت و اندازه لنگر تأثیر بسزایی در طول عمر مفید دیرگداز دارد.

تخته های تاندیش نیازی به لنگرهای فلزی ندارند، بلکه توسط خمیر و پودر نسوز مخصوص به هم چسبیده اند. روش خوب این است که از ترکیب خمیر و پودر استفاده کنید تا مطمئن شوید که سیستم ضد نشتی است و در طول مدت طولانی ریختهگری، خود را کنار هم نگه میدارد.

فرمول رایگان بادی اسپلش/فرمولاسیون اسپری ضد تعریق/روش ساخت اسپری بادی اسپلش

فرمول شامپو اقتصادی+فرمولاسیون lماسک مو+روش تولید ماسک مو+ساخت ماسک صورت+فرمول بادی اسپلش

فرمول شامپو موی سر|فرمولاسیون ماسک مو|روش ساخت ماسک صورت|فرمول بادی اسپلش|روش ساخت مام رول