فرمول آنتی فوم مخصوص صنایع غذایی موجود می باشد.

فرمولاسیون ضد کف روغنی مخصوص روغن سیلیکون 350 الی 2500

روش تولید آنتی فوم شیمیایی موجود می باشد.

فرمول ضد کف مخصوص روغن 350

فرمولاسیون آنتی فوم روغن 1000

روش ساخت آنتی فوم روغن 2500

عوامل ضد کف سیلیکون

کف کردن یک عارضه جانبی نامطلوب در بسیاری از فرآیندهای صنعتی است زیرا می تواند ظرفیت پردازش و ذخیره سازی را کاهش دهد ، بازده عملکرد را کاهش دهد و مشکلاتی در کیفیت و عملکرد محصول ایجاد کند. برای کنترل م theثر بسیاری از معایب کف نامطلوب ، لازم است فیلم های مایع که حباب های گاز آزاد شده در فرآیند با کف کننده را احاطه کرده اند ، از طریق شیمیایی شکسته و یا در وهله اول با ضد کف از تشکیل فیلم های کف جلوگیری کنیم.

مواد افزودنی كنترل كف بر پایه سیلیكون اغلب مقرون به صرفه ترین و كارآمدترین گزینه ها برای جلوگیری و كنترل كف هستند. سیلیکون ها به دلیل کشش سطحی کم ، به طور مساوی و سریع روی یک فیلم کف پخش می شوند و نفوذ و ریزش کف را تسهیل می کنند. آنها همچنین دارای مزیت غیرآلاینده بودن هستند ، زیرا آنها بی اثر هستند و به طور معمول در غلظت های بسیار پایین تر از ضد کف های غیر سیلیکونی موثر هستند.

در خط کامل Foamkill ، ما ، Crucible انواع مختلفی از کفگیر و ضد کف سیلیکونی را ارائه می دهد که کنترل کف بسیار موثر را در انواع برنامه ها و شرایط عملیاتی ارائه می دهد. این شامل:

-

100٪ ترکیبات سیلیکونی فعال برای سیستمهای آبی غیر خاص و خاص (مواد شوینده ، تمیز کردن هیدروکربن ، روغنهای برش ، فرمولهای گلیکول و غیره)

-

امولسیون های سیلیکون برای پراکندگی آسان در محیط های آبی

-

پراکندگی حلال ها در درجه اول برای رنگ های غیر آبی ، پوشش ها ، جوهرها ، و برنامه های روغن و گاز

-

کنسانتره های سیلیکونی آماده رقیق برای کاربردهای کلی کف سازی

ترکیبات ضد فوم سیلیکونی Foamkill

ترکیبات ضد کف کف سیلیکون Foamkill 100٪ محصولات فعال ویژه ای هستند که برای کنترل بهینه کف و جلوگیری از کف در سیستم های آبی غیر خاص و خاص تولید می شوند. تمام ترکیبات Foamkill در برابر جداسازی محصول مقاوم هستند و به راحتی قابل کنترل هستند ، مایعات با ویسکوزیته کم تا متوسط. از نظر شیمیایی بی اثر بوده و در برابر اکسیداسیون مقاوم هستند. ترکیبات فومکیل حتی در دماهای بالا نیز مثر هستند. آنها غیر فرار هستند و دارای نقاط روشنایی بالای 600 درجه فارنهایت هستند.

Defoamer

Defoamer

از ویکیپدیا، دانشنامه آزاد

برای جستجو به ناوبری بروید

مقدار دوفومر

کف کننده یا ماده ضد کف کف یک ماده افزودنی شیمیایی است که باعث کاهش و جلوگیری از تشکیل کف در مایعات فرآیند صنعتی می شود. اصطلاحات ضد کف و کف کننده غالباً به جای هم استفاده می شوند. به طور دقیق ، کفگیرها کف موجود را از بین می برند و ضد کف کننده ها از تشکیل کف بیشتر جلوگیری می کنند. عواملی که معمولاً استفاده می شوند روغنهای محلول ، پلی دی متیل سیلوکسانها و سیلیکونهای دیگر ، الکلهای خاص ، استئاراتها و گلیکول ها هستند. این افزودنی برای جلوگیری از تشکیل کف استفاده می شود یا برای شکستن کف ایجاد شده اضافه می شود.

در فرآیندهای صنعتی ، فوم ها مشکلات جدی ایجاد می کنند. آنها باعث نقص در پوشش های سطح می شوند و از پر شدن کارآمد ظروف جلوگیری می کنند. فرمول های شیمیایی متنوعی برای جلوگیری از تشکیل فوم در دسترس است. [1]

خواص

مواد افزودنی ضد کف نقش مهمی در افزایش اثر شستشو دارند. مواد ضد کف با جلوگیری از تشکیل هوای محبوس در سیستم ، به جریان راحت تر و بدون محدودیت فیلترات از طریق صفحات و واشر کمک می کنند تا به اثربخشی شستشو برسند. پیش از این ، صنعت کرافت از روغن های معدنی یا ضد کف های پایه نفت سفید استفاده می کرد. در آن زمان ، این محصولات اجازه افزایش قابل توجهی در تولید و کاهش تلفات شیمیایی در چرخه بازیابی و کاهش انتقال به کارخانه سفید کننده را می دادند. استفاده از ضد کف کف روغن همچنین منجر به برخی اثرات منفی برای صنعت ، به ویژه در دستگاه کاغذ با رسوبات گام از وزن مولکولی بالا از بخش های روغن و موم. اثرات زیست محیطی نیز نگران کننده بود زیرا پیش سازهای دیوکسین و فوران را می توان در محصولات ضد کف یافت. همچنین ، براقیت مربوط به روغن اغلب در سطح آبهای دریافت کننده یافت می شود. نکته منفی دیگر استفاده از آن نوسان قیمت بود ، زیرا به عرضه و تقاضای نفت بستگی داشت. پس از سال 1940 ، استفاده از سیلیکون به طور پیوسته افزایش یافت و محصولات گسترده ای تولید و مورد استفاده قرار گرفت. در اواخر دهه 1980 ، نگرانی های زیست محیطی در مورد مواد افزودنی ضد کف باعث ایجاد انگیزه بیشتری در استفاده از ضد کف کف سیلیکونی در شستشوی مواد قهوه ای شد. محصولات ضد کف سیلیکون در دوزهای بسیار کم موثر شناخته شده اند ، این امر باعث جلوگیری از کف و بهبود زهکشی واشر ، با دستاوردهای قابل توجه در مواد شیمیایی برای گیاهان بهبودی و سفید کننده می شود. سیلیکون ها مواد پلیمری با پیوند Sisingle پیوند یکسان به عنوان واحد اصلی تکرار شده هستند. پیوندهای کووالانسی جایگزین های غیر آلی / آلی نیز ممکن است در مولکول وجود داشته باشد. امولسیون های سیلیکونی آبی بیشتر در صنعت کاغذ و کاغذ ترجیح داده می شوند. محصولات ضد کف سیلیکونی موثر باید در محیط چالش برانگیز صنعت کاغذ و کاغذ عملکرد خوبی داشته باشند. برای این ، چندین ویژگی مهم است ، مانند دسترسی به حبابهای سطح با کاربرد کم محصول (نیروهای بین مولکولی و تولید داخل باید کم باشند). مولکول محصول باید بتواند بچرخد و جهت گیری مناسب را روی سطح حباب فراهم کند. مولکول محصول همچنین برای جلوگیری از حل شدن محصول و از بین رفتن اثر ، لازم نیست با مشروبات الکلی سیاه سازگار باشد ، از نظر ویسکوزیته در دماهای مختلف پایدار است و باید بتواند به راحتی روی سطح توزیع شود. اگرچه ویژگی های محصول مانند فرمولاسیون مناسب مهم است ، اما نقاط تغذیه ای فرآیند نیز برای کاربرد موفقیت آمیز مهم است.

به طور کلی یک کفگیر در محیط کف کننده نامحلول است و دارای خواص فعال سطح است. از ویژگی های اساسی یک محصول ضد کف ، ویسکوزیته کم و امکان پخش سریع در سطوح کف است. این ماده به سطح مایع هوا که در آن لاملاهای فوم را بی ثبات می کند میل دارد. این باعث پارگی حباب های هوا و خرابی کف سطح می شود. حباب های هوای درونی جمع شده و حباب های بزرگتر با سرعت بیشتری به سطح مایع فله می روند. [2]

تاریخ

اولین کفگیرها برای شکستن کف قابل مشاهده در سطح بود. از نفت سفید ، مازوت و سایر فرآورده های روغن سبک برای تجزیه کف استفاده شد. روغن های گیاهی نیز کاربردهای زیادی پیدا کردند. الکل های چرب (C7 - C22) ضد کف های م effectiveثر اما گران قیمتی بودند. آنها برای افزایش کارایی به محصولات نفتی اضافه شدند. شیر و خامه از پیشگامان کف های مدر امروزی از نوع امولسیون هستند. [3]

نقاط تغذیه معمولاً در جاهایی است كه فوم بیشترین مشكل را دارد و به راحتی می توان آنها را از طریق محلهایی كه شدت جذب بیش از حد هوا در سیستم است تشخیص داد. فناوری سیلیکون در واقع مشکل کمتری نسبت به روغن معدنی دارد. با این وجود ، اگر فرمولاسیون محصول و / یا کاربرد آن نادرست باشد ، سپرده ها تشکیل می شوند. برای جلوگیری یا به حداقل رساندن مشکلات احتمالی هنگام انتقال از یک فرمول ضد کف به فرم دیگر ، یک کارخانه باید آزمایش های آزمایشگاهی را انجام دهد که اجازه می دهد پتانسیل رسوب و اثربخشی محصول تعیین شود. یک آزمایش ساده متشکل از استفاده از نمونه های مشروبات الکلی سیاه آسیاب برای افزایش درجه حرارت با استفاده از ضد کف ساخته شده است. با رسیدن دمای فرآیند برش به نمونه اعمال می شود. سپس نمونه کنار گذاشته شده و برای جداسازی ضد کف و تشکیل رسوب مشاهده می شود. همین آزمایش را می توان در دماهای مختلف و pH انجام داد تا سناریوهای مختلفی را که در آسیاب پالپ وجود دارد آزمایش کند.

در طول دهه 1950 ، آزمایشات با کف کننده های بر پایه سیلیکون آغاز شد. اینها بر پایه پلی دی متیل سیلوکسان (روغن سیلیکون) پراکنده شده در آب یا روغن سبک بودند. روغن های سیلیکون به خوبی کار می کنند ، اما در بسیاری از کاربردها مانند رنگ و کاغذ سازی باعث اختلال در سطح می شوند. در سال 1963 اولین ضد کفهای با ذرات آبگریز (سیلیس آبگریز) در روغن سبک به ثبت رسید. در اوایل دهه 1970 ، موم های آبگریز مانند اتیلن بی استئارامید پراکنده در روغن ها تولید می شوند. این نوع کفگیرها بسیار کارآمد بودند ، اما بحران نفت در سال 1973 این مواد را بسیار گران کرد و منجر به فشار در کاهش محتوای روغن شد. محلول اضافه کردن آب بود. بنابراین کف کننده های آب (امولسیون روغن در روغن) و آب (امولسیون روغن در آب) گسترش می یابد.

دو مکانیسم ضد فوم مرتبط برای تنش های سطح پایین برخی از فرمول های ضد کف به وجود آمده است:

1

کف کننده در قطرات ریز در مایع پخش می شود. از طریق قطرات ، ممکن است مولکول ها وارد سطح کف شوند. تنش های ایجاد شده توسط این گسترش منجر به پارگی نهایی فیلم می شود.

2

از طرف دیگر ، پیشنهاد می شود که مولکول ها به جای گسترش ، یک لایه تشکیل دهند. انسجام تک لایه نسبت به تک لایه اصلی روی فیلم است و باعث بی ثباتی فیلم می شود.

ضریب پخش

ضریب پخش به عنوان اختلاف کشش سطحی ماده کف کننده ، کشش سطحی کف کننده کف و کشش سطحی هر دو ماده تعریف می شود ، به عنوان مثال ،

(13.4)

به راحتی می توان دریافت که ضریب پخش S به طور فزاینده ای مثبت می شود ، زیرا کشش سطحی کف کننده کف کاهش می یابد. این نشان دهنده تمایل ترمودینامیکی کف زدایی است.

جملات فوق برای کف کننده های مایع که به طور عمده قابل حل نیستند کافی است. با این حال ، تجربه ثابت کرده است که برخی از مواد جامد آبگریز پراکنده می توانند تا حد زیادی اثر کف زدایی را افزایش دهند. همبستگی شدیدی بین اثر یک کفگیر و زاویه تماس برای سیلیس تصفیه شده با سیلیکون در هیدروکربن ها ایجاد شده است. اعتقاد بر این است که روند آبگیری سیلیس آبگریز باعث می شود که یک فوم در اثر شوک مکانیکی مستقیم ایجاد شده توسط این فرآیند فرو بریزد.

با استفاده از امولسیفایرهای مختلف و روغنهای سیلیکونی اصلاح شده ، تولید مواد کف کننده بر پایه سیلیکون ادامه یافته است. در اوایل دهه 1990 ، ضد عفونی کننده های امولسیون سیلیکون که باعث ایجاد اختلالات سطحی کمتری می شود ، در صنعت خمیر چوب با موفقیت زیادی مورد استفاده قرار گرفت. اینها باعث شستشوی بهتر ، کاهش تقاضای بیولوژیک اکسیژن (BOD) در پساب و کاهش رسوبات شدند.

26.3 روش های مرسوم برای کنترل کف

همانطور که قبلا ذکر شد ، کف را می توان با روش های شیمیایی و فیزیکی کنترل کرد. روشهای شیمیایی مبتنی بر استفاده از محصولات ضد کف است که معمولاً عوامل فعال سطحی هستند و برای ایجاد اختلال در سطح حبابهای گاز فرمهای حباب را بی ثبات می کنند تا حباب بتواند گاز حبس شده را بشکند و آزاد کند. تعداد عوامل ضد کف کف شیمیایی بسیار زیاد است و شامل ترکیبات طبیعی مانند روغن آفتابگردان ، اسید اولئیک ، روغن نهنگ اسپرم ، ماده صابون از روغن گیاه و همچنین ترکیبات مصنوعی مانند سیلیکون ، پلی پروپیلن ها و اسیدهای چرب مصنوعی است (Gutschick و همکاران). ، 1982). مکانیسم های تخریب کف که توسط یک ماده ضد کف کننده شیمیایی مورد بهره برداری قرار می گیرد به ماهیت ماده ، مواد ایجاد کننده کف و نوع کف بستگی دارد. عمومی ترین مکانیزم های ذکر شده کاهش کشش سطح ، کاهش موضعی کشش های سطح ، ارتقا of زهکشی و کاهش ویسکوزیته است. انتخاب عوامل ضد کف مناسب با توجه به فرآیند موجود در محیط کف کننده ارزیابی می شود. به طور کلی ، مواد ضد کف اگر به درستی انتخاب شوند ، برای کف کردن موثر هستند اما ممکن است اثرات سوverse جدی به ویژه با آلودگی محصول ایجاد کنند. چنین اتفاقی منجر به نیاز به عملیات اضافی برای جداسازی و حذف عامل از محصول می شود تا از تأثیر آن کاسته شود. بنابراین ، استفاده از روشهای فیزیکی در صورت امکان بسیار راحت تر به نظر می رسد.

روش های مرسوم فیزیکی برای کف زدایی شامل فیلتر شکن های حرارتی ، الکتریکی و مکانیکی است. روش های حرارتی شامل گرم کردن و خنک سازی کف ، تولید انبساط و فشرده سازی حباب ها است که منجر به تخریب آنها می شود. استفاده از روشهای حرارتی در گیاهان صنعتی به دلیل مشکلات عملی ، مصرف انرژی و اثرات دمای بالا بر روی محصول بسیار محدود شده است. روشهای الکتریکی بر اساس عملکرد متفاوت نیروهای ایجاد شده توسط جریان الکتریکی بر روی مایع و گاز هنگام عبور از کف است. با این حال ، مکانیسم دقیق این عمل به خوبی شناخته نشده است. بعلاوه ، این روش در عمل به سختی مورد استفاده قرار گرفته است.

طبقه بندی

ضد کف کننده های روغنی

کفگیرهای روغنی دارای یک حامل روغن هستند. این روغن ممکن است روغن معدنی ، روغن نباتی ، روغن سفید یا هر روغن دیگری باشد که به غیر از روغن سیلیکون در محیط کف کف نمی کند. یک کفگیر بر پایه روغن همچنین حاوی یک موم و / یا سیلیس آبگریز است تا عملکرد را افزایش دهد. واکس های معمول اتیلن بی استئارامید (EBS) ، موم های پارافین ، واکس استر و موم های الکل چرب هستند. این محصولات همچنین ممکن است دارای سورفاکتانت هایی برای بهبود امولسیون و پخش شدن در محیط کف کننده باشند.

اینها کفگیرهای سنگین هستند و به طور معمول در از بین بردن کف سطحی بهترین هستند.

ضد کف کننده های پودری

ضد کف کننده های پودری در اصل ضد کف کننده های روغنی هستند که بر روی یک حامل ذرات مانند سیلیس قرار دارند. این مواد به محصولات پودری مانند سیمان ، گچ و مواد شوینده اضافه می شوند.

ضد کف کننده های آب

کف کننده های آب پایه انواع مختلف روغن و موم هستند که در یک پایه آب پخش می شوند. روغن ها اغلب روغن معدنی یا روغن های گیاهی هستند و واکس ها الکل چرب زنجیره ای بلند ، صابون های اسید چرب یا استرها هستند. اینها به طور معمول به عنوان گیرکننده بهترین هستند ، به این معنی که در آزاد سازی هوای روده ای بهترین هستند.

ضد کف کننده های سیلیکونی

کفگیرهای مبتنی بر سیلیکون ، پلیمرهایی با ستون فقرات سیلیکونی هستند. این مواد ممکن است به صورت روغن یا امولسیون مبتنی بر آب تحویل داده شوند. ترکیب سیلیکون از یک سیلیس آبگریز پراکنده در روغن سیلیکون تشکیل شده است. برای اطمینان از پخش سریع و خوب سیلیکون در محیط کف ، امولسیون کننده ها اضافه می شوند. ترکیب سیلیکون همچنین ممکن است حاوی سیلیکون گلیکول و سایر مایعات سیلیکونی اصلاح شده باشد.

روشهای مکانیکی کاربرد بیشتر و گسترده تری دارند. تعداد زیادی سیستم مکانیکی شکستن کف وجود دارد که با توجه به نیازهای خاص طراحی شده اند. فوم شکن های مکانیکی در اثر ضربه های مکانیکی تولید شده توسط نیروهای گریز از مرکز ، فشار ، ضربه یا برش ، مکش یا فشار ، حباب های کف را فرو می ریزند. پرکاربردترین سیستمهای مکانیکی شامل دستگاههای دوار ، سیکلونها ، جریانهای جت مایع یا هوا و محفظه های خلاuum است. با این حال ، فقط تعداد محدودی از سیستم های مکانیکی در کارخانه های صنعتی استفاده می شود ، ظاهراً به این دلیل که آنها همیشه مزایای اقتصادی ندارند ، به ویژه در مقایسه با کفگیرهای شیمیایی ، و همچنین ممکن است منبع احتمالی آلودگی باشد ، بسته به امکان پذیر بودن آنها در شرایط استریل . علاوه بر این ، طراحی و ساخت سیستم ها پرهزینه و پیچیده است و برای واحدهای بزرگتر ، مرتباً مشکلات قابل توجهی در مقیاس بندی بوجود می آیند. به طور کلی ، سیستم های مکانیکی برای فوم های درشت مثر هستند

اینها همچنین کفگیرهای سنگین هستند و هم در تخریب کف سطح و هم در آزاد سازی هوای خاکی خوب هستند.

پلی دی متیل سیلوکسان یک ماده ضد کف است که به طور گسترده ای مورد استفاده قرار می گیرد.

کفگیرهای بر پایه سیلیکون همچنین در سیستم های کف غیر آبی مانند روغن خام و تصفیه روغن مناسب هستند. برای کاربردهای بسیار طاقت فرسا ، فلوروسیلیکون ها ممکن است مناسب باشند.

ضد کف کننده های EO / PO

کفگیرهای مبتنی بر EO / PO حاوی کوپلیمرهای پلی اتیلن گلیکول و پلی پروپیلن گلیکول هستند. آنها به صورت روغن ، محلول های آب یا امولسیون های پایه آب تحویل می شوند. کوپلیمرهای EO / PO به طور معمول خواص پراکندگی خوبی دارند و در صورت بروز مشکلات رسوب ، اغلب مناسب هستند.

پلی اکریلات های آلکیل

پلی اکریلات های آلکیل برای استفاده به عنوان کف کننده در سیستم های غیر آبی که انتشار هوا مهمتر از تجزیه کف سطح است ، مناسب است. این کفگیرها غالباً در یک حامل حلال مانند مقطرهای نفتی تحویل می شوند.

مشکلات صنعتی

قابل توجه ترین شکل کف ، شناور بودن کف روی سطح سهام است. کنترل آن آسان و کنترل آن نسبتاً آسان است و بیشتر مسئله زیبایی است. کف سطحی ممکن است در سطح مایع مشکل ایجاد کند و باعث سرریز شدن استخرهای روغن در اطراف تجهیزات شود که باعث نگرانی ایمنی می شود. [6] بعلاوه ، این ممکن است سرعت فرآیند و در دسترس بودن تجهیزات فرآیند را کاهش دهد. مشکل اصلی مکانیکی این است که وقتی فوم وارد سیستم می شود زیرا هوا روان کننده ضعیفی است ، به این معنی که تماس فلز با فلز ممکن است رخ دهد. [7]

عوامل مسئله مکانیکی

عوامل مکانیکی که ممکن است کف و هوای محصور شده تولید کنند:

مهر و موم های نشتی روی پمپ ها

پمپ های فشار قوی

طراحی سیستم ضعیف (مخزن ، ورودی پمپ ، خروجی و طراحی منیفولد)

رها کردن فشار

طبقات اصلی هوا که نگران کننده سیستم های مکانیکی هستند:

هوای محلول به عنوان بخشی از فاز مایع رفتار می کند ، با این تفاوت که می تواند به صورت حباب های کوچک از محلول خارج شود (هوای خاکی)

هوای داخلی باید حباب هایی باشد که به اندازه کافی کوچک هستند و می توانند بالای مایعات جمع شوند

حبابهایی که دارای شناور کافی برای بالا آمدن به سطح هستند و به صورت کف توصیف می شوند

کف در مایعات خنک کننده و فرآیند دار

فوم ، هوای خاکی و محلول که در خنک کننده ها و مایعات فرآوری وجود دارد ، ممکن است انواع مختلفی از مشکلات را ایجاد کند ، از جمله:

کاهش کارایی پمپ (کاویتاسیون)

کاهش ظرفیت پمپ ها و مخازن ذخیره سازی

رشد باکتری

شناور سازی خاک / تشکیل رسوب

کاهش اثر محلول (های) مایع

توقف نهایی برای تمیز کردن مخازن

مشکلات زهکشی در غربالها و فیلترها

مشکلات تشکیل (به عنوان مثال در یک کارخانه کاغذ ممکن است باعث شود که الیاف یک صفحه ناهمگن تشکیل دهند)

هزینه دوباره پر کردن مایع

هزینه رد کل مواد به دلیل نقص

روش های آزمون

روش های مختلفی برای آزمایش کف زدایی وجود دارد.

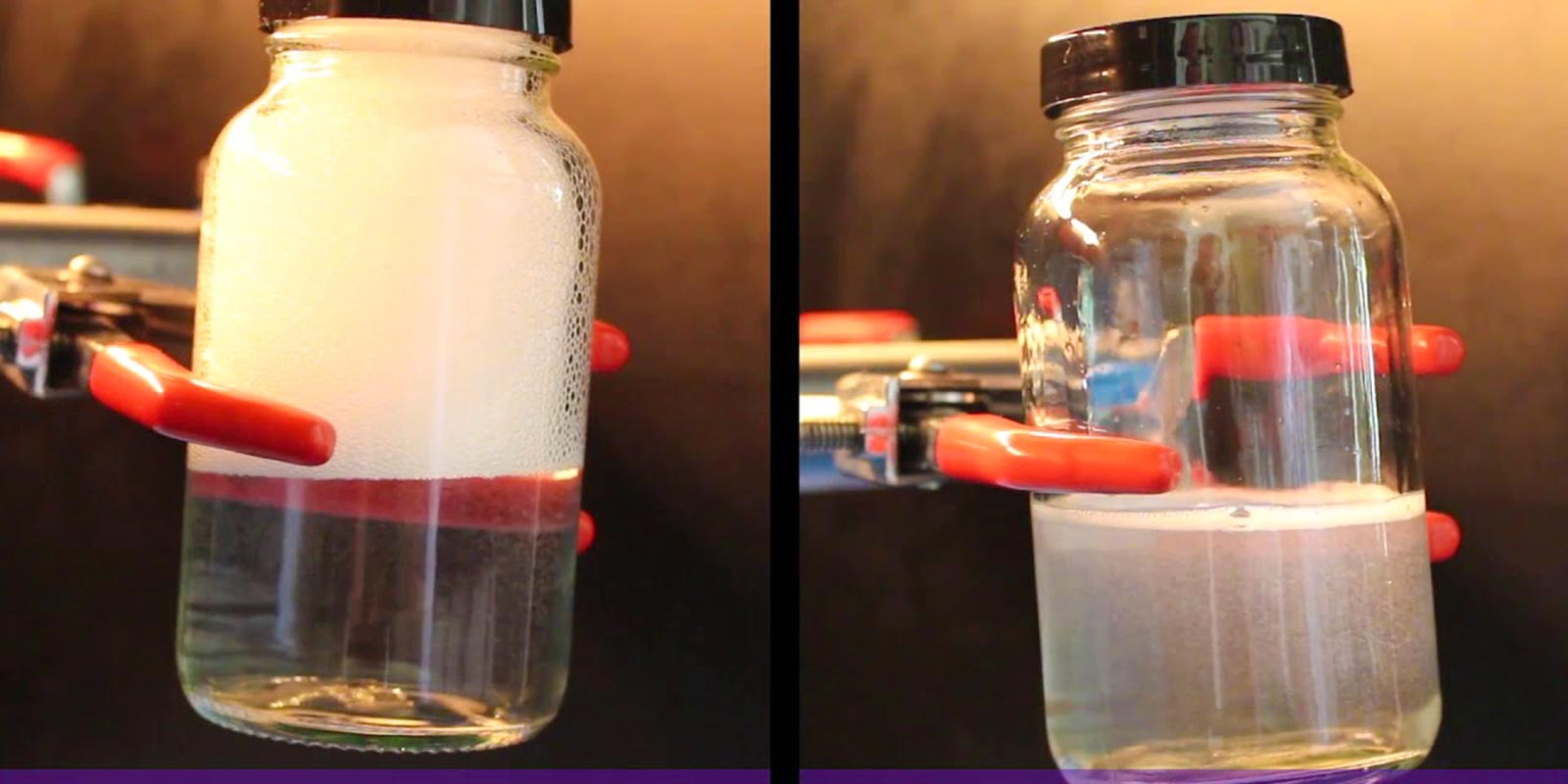

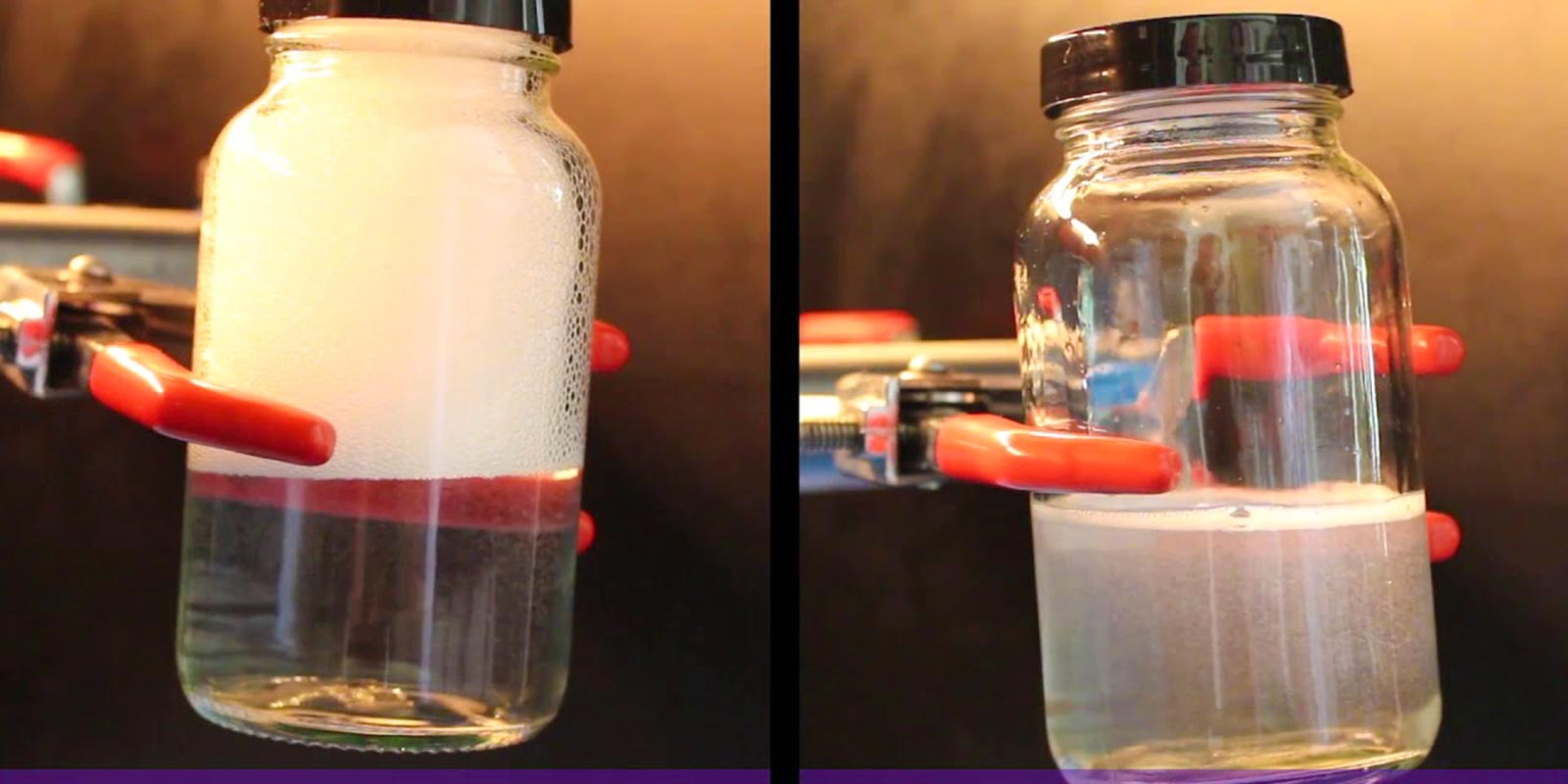

ساده ترین آن مشاهده کف کف است. تنها چیزی که لازم است یک سیستم برای تولید کف است. این کار ممکن است با سیستم پمپاژ گرد با نازل و سیلندر یا سیستم تزریق هوا به داخل سیلندر انجام شود. سیلندر با مقیاسی برای اندازه گیری ارتفاع کف مجهز شده است. این تجهیزات ممکن است دارای بخاری برای کنترل دما باشد.

هوای داخلی را می توان با تجهیزات مشابهی که دارای یک دانسیته متر است که می تواند تغییرات چگالی مایع را با گذشت زمان ثبت کند ، آزمایش کرد.

تخلیه را می توان با استفاده از سیستم فیلتر برای اندازه گیری زمان تخلیه مایع از فیلتر آزمایش کرد. فیلتر ممکن است تحت فشار باشد یا خلا have داشته باشد.

برنامه های کاربردی

مواد شوینده

ضد کف در انواع خاصی از مواد شوینده اضافه می شود تا کف را کاهش دهد که ممکن است عملکرد مواد شوینده را کاهش دهد. به عنوان مثال ، مواد شوینده ظرفشویی باید کف کنند تا ماشین ظرفشویی به درستی کار کند.

غذا

هنگامی که به عنوان یک ماده غذایی در مواد غذایی استفاده می شود ، مواد ضد کف کننده برای جلوگیری از ریختن یا جوشاندن در تهیه یا سرو استفاده می شوند. مک دونالد شامل پلی دی متیل سیلوکسان (نوعی سیلیکون) در روغن خود برای کاهش پاشش خطرناک روغن ناشی از کف در سرخ کن ها است ، [8] بنابراین به عنوان ماده ای در ناخن مرغ ، سیب زمینی سرخ کرده و سایر موارد منوی سرخ شده آنها ذکر شده است. [ 9] [10]

استفاده صنعتی

از کفگیرها در بسیاری از فرآیندها و محصولات صنعتی استفاده می شود: خمیر چوب ، کاغذ ، رنگ ، تصفیه فاضلاب صنعتی ، فرآوری مواد غذایی ، حفاری روغن ، صنعت ابزار ماشین آلات ، ابزارهای برش روغن ، هیدرولیک و غیره

داروسازی

مواد ضد کف نیز برای از بین بردن نفخ شکم به فروش می رسند. یک مثال آشنا داروی Simethicone است که ماده موثره در داروهایی مانند Maalox ، Mylanta و Gas-

طراحی و بهره برداری مکانیکی از گیاهان آلکانولامین

Arthur L. Kohl ، Richard B. Nielsen ، در تصفیه گاز (چاپ پنجم) ، 1997

استفاده از مواد ضد کف

کف کردن در بسیاری از موارد با افزودن بازدارنده های کف (که معمولاً ضد کف نامیده می شود) قابل کنترل است. بیشترین استفاده از بازدارنده های کف ، ترکیبات سیلیکونی یا الکل های در حال جوش زیاد مانند الکل اولئیل یا اوکتیل فنوکسی اتانول است. سیلیکون ها به صورت تجاری به صورت امولسیون آب یا به صورت خالص در دسترس هستند. در سیستمهای آمینی ، سیلیکونها معمولاً به الکلهای با جوش زیاد ترجیح داده می شوند.

معمولاً آنتی فومها در صورت نیاز به صورت دسته ای اضافه می شوند. Ballard (1986A ، B) اظهار داشت که سطح معمول دوز دسته ای در محدوده 5 تا 20 ppm است. در حالی که ، Meusburger و Segebrecht (1980) غلظت های افزودنی دسته ای ضد کف را از 10 تا 300 ppm توصیه می کنند. Manning and Thompson (1991) ضد کف های زیر را برای سیستم های آمینی توصیه می کنند:

•

ترکیب ضد کف Dow Corning DB-100

•

امولسیون ضد کف Dow Corning DB-31

•

Tretolite VEZ D-83

•

ترتولیت D-95

•

Natco DF-971

رنگ آنتی باکتریال

روش تولید ساندویچ پنل