مقاله ها

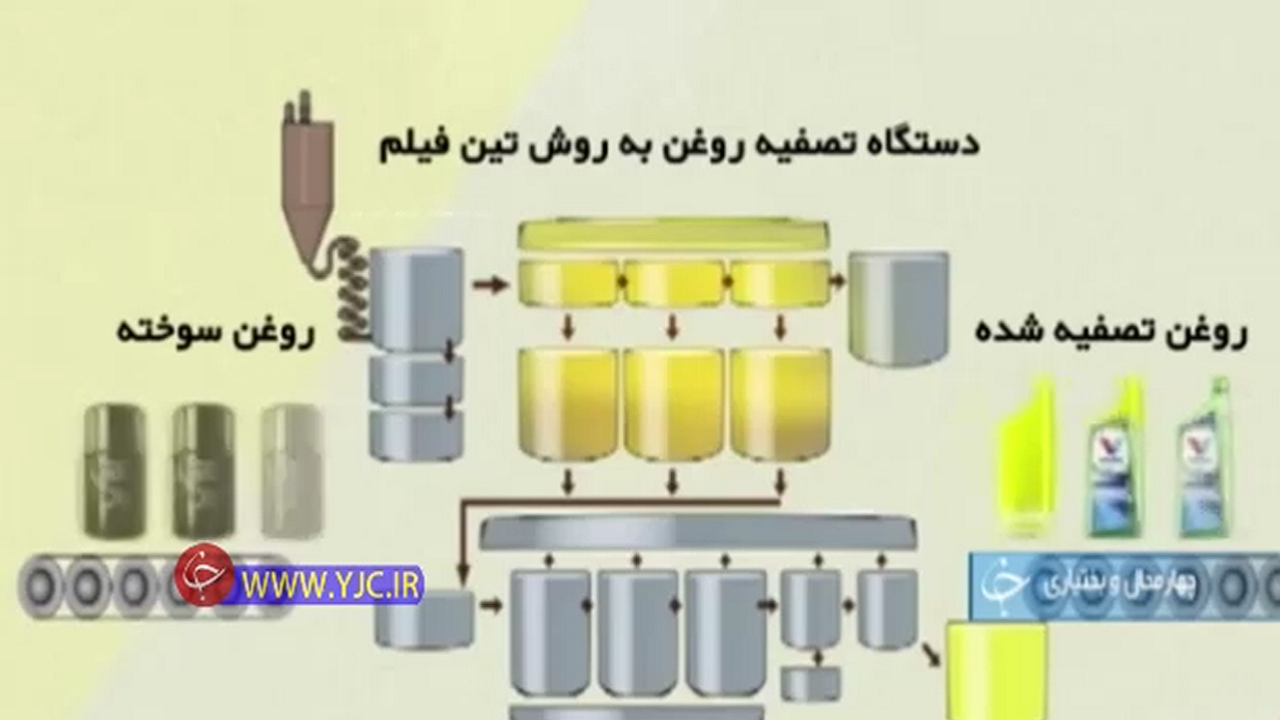

آموزش ساخت روغن سوخته/فرمول تصفیه روغن بدون دستگاه

روش تولید روغن سوخته

آموزش تولید روغن سوخته

قیمت مناسب تولید+سادگی تولید

روش تصفیه روغن سوخته موجود است.بدون فیلتر

چگونه روغن سوخته را با آب میکس نماییم

روش گرفتن سیاهی از روغن سوخته

روش های تصفیه روغن GLOBECORE

روش های کلاسیک تصفیه روغن مورد استفاده

در محیط صنعتی امروزی، تمام روشهای تصفیه روغن مورد استفاده به گروههایی تقسیم میشوند:

- روش تصفیه روغن استفاده شده فیزیکی.

- روش تصفیه روغن مورد استفاده شیمیایی.

- روش ترکیبی تصفیه روغن استفاده شده

بسته به میزان و درجه آلودگی روغن استفاده شده، یک روش تصفیه خاص انتخاب می شود. اگر روغن فقط به ناخالصی های مکانیکی آلوده شود، ممکن است برای انجام یک تصفیه ساده کافی باشد. اما گاهی اوقات، روغنی که بسیار آلوده است باید توسط معرف های شیمیایی فرآوری شود.

تصفیه روغن ترانسفورماتور

روشهای تصفیه فیزیکی روغن

روش های فیزیکی فقط حذف ناخالصی های مکانیکی مانند ماسه، گرد و غبار، ذرات فلزی، رزینی و مواد کک مانند و کربنی را فراهم می کنند. به این ترتیب پایه شیمیایی روغن در حال فرآوری بدون تغییر باقی می ماند.

از نظر عملی، روش های فیزیکی مانند ته نشینی، فیلتراسیون، جداسازی گریز از مرکز، تقطیر سوخت و شستشو با آب امروزه در صنعت مقبولیت گسترده ای پیدا کرده اند.

رسوب گذاری

ته نشینی به عنوان اولین مرحله و مرحله ضروری از فرآیند تصفیه در نظر گرفته می شود. این شامل ته نشینی ساکن ناخالصی های مکانیکی و آب است که در حالت معلق هستند. در این مورد نیروی گرانشی نقش بسیار اساسی ایفا می کند. با توجه به معادله استوکس، ممکن است بگوییم که هر چه اندازه و وزن مخصوص ذرات مکانیکی بیشتر باشد، ذرات مکانیکی سریعتر ته نشین می شوند.

ذرات فلزی، مواد رزینی و مواد کک مانند بیشتر از هر ماده دیگری ته نشین می شوند. شایان ذکر است که روش ته نشینی روغن استفاده شده همیشه به اثر مطلوب منجر نمی شود. گاهی اوقات، حتی زمانی که زمان پردازش افزایش می یابد، اکثر ناخالصی ها در فاز تعلیق باقی می مانند. این همیشه هنگام تصفیه کردن روغنهای دیزل و خودروهای مستعمل که حاوی مواد افزودنی پراکنده هستند و همچنین روغنهایی که توسط افزودنیهای ریز تقسیمشده آلوده هستند، اتفاق میافتد.

جداسازی روغن

جداسازی دارای یک فرآیند گریز از مرکز است. نیروهای گریز از مرکز بر سنگین ترین ذرات که تمایل دارند به دیواره رگ کشیده شوند، تأثیر می گذارند و در نتیجه یک افق رسوبی دایره ای شکل می دهند. دومین لایه ته نشینی از آب و لایه سوم از روغن خالص تشکیل شده است.

فیلتراسیون روغن

فیلتراسیون شامل جداسازی سیستم های ناهمگن با موانع انتشار است. آنها قادرند برخی از ذرات را حفظ کنند و در عین حال جای خود را به ذرات دیگر بدهند.

تقطیر سوخت

تقطیر سوخت هنگام پردازش روغن موتورهای احتراق داخلی اعمال می شود. به دست آوردن روغن با ویسکوزیته لازم و با نقطه اشتعال لازم بدون تقطیر سوخت غیرممکن است. تفاوت بین دمای جوش روغن و سوخت مبنای تقطیر سوخت است. هنگام گرم کردن مواد مصرف شده، سوخت و سپس روغن شروع به تبخیر می کنند. هنگامی که بخش های روغن شروع به تبخیر می کنند، حرارت باید حذف شود.

شستشو با آب

در صورتی که روغن ها باید از محصولات اسیدی (اسیدها و صابون های محلول در آب کم مولکولی) تمیز شوند، شستشو با آب انجام می شود. با این حال، شستشو با آب، اگر روغن قدیمی و بسیار آلوده شده باشد، ویژگی های عملکردی را به طور کامل باز نمی گرداند. هنگامی که اسیدها حل می شوند، در جریان استفاده از روش جداسازی، آب در دمای 60 درجه سانتیگراد از روغن جدا می شود.

روشهای فیزیکوشیمیایی تصفیه روغن مورد استفاده

انعقاد

انعقاد باعث بهبود فیلتراسیون روغن استفاده شده و همچنین حذف ناخالصی هایی می شود که در حالت تعلیق هستند یا در روش های فیزیکی دیگر حذف نشده اند. انعقاد ادغام ذرات کلوئیدی است. این روش ممکن است اجرا شود اگر:

- برای افزودن مواد ویژه به روغن (مایعات الکترولیتی و غیر الکترولیتی)؛

- برای انجام اثرات مکانیکی (ترکیب یا تکان دادن)؛

- برای گرم کردن یا خنک کردن روغن؛

- برای عبور جریان الکتریکی؛

- برای استفاده از انرژی شعاعی

در هر مورد، انعقاد اتفاق می افتد زیرا اتصال بین ذرات آلوده و محیط پراکنده آنها ضعیف می شود.

موادی که باعث انعقاد می شوند به چهار گروه تقسیم می شوند:

- مایعات الکترولیت (تری سدیم فسفات، آب کلسینه). آنها یک میدان الکتریکی مضاعف بر روی سطح ذرات ایجاد می کنند.

- عوامل سطح یونی با کاتیون یا آنیون آلی فعال.

- سورفکتانت های غیر یونی؛

- کلوئیدهای فعال سطحی و ترکیبات آبدوست با مولکولی بالا.

در ادامه یک روش رایج انعقاد شرح داده شده است. در مرحله اول، روغن بین 75 تا 90 درجه سانتیگراد گرم می شود و سپس با محلول 10 درصد منعقد کننده به مدت 20 تا 30 دقیقه مخلوط می شود. سپس به مدت 2 روز ته نشین می شود. پس از برداشتن رسوبات، روغن بر روی تجهیزات ویژه ای تصفیه می شود.

جذب

جذب عبارت است از حفظ ناخالصی ها روی سطح مواد جاذب. دومی قادر به حفظ مواد رزینی آسفالتی مانند ترکیبات اسیدی، اترها و سایر محصولات پیری است.

ویژگی بارز این روش این است که انجام آن آسان است و می توان از آن برای تصفیه اکثر روغن های استفاده شده استفاده کرد. موادی مانند سیلیکاژل، اکسید آلومینیوم، رس های سفید کننده و کاتالیزورهای سیلیکا آلومینا ممکن است به عنوان جاذب عمل کنند.

اکثر آنها مصنوعی و بسیار گران هستند. با این حال، خاکهای سفیدکننده یک استثنا هستند، زیرا خواص جذب خوبی دارند و معمولاً از رسوباتی که معمولاً در همه جای زمین یافت میشوند مشتق میشوند.

روش های تصفیه روغن مورد استفاده در مواد شیمیایی

تصفیه اسید سولفوریک

پالایش اسید سولفوریک یکی از قدیمی ترین، اما همچنان یکی از موثرترین روش های تصفیه روغن است. است. در صنعت نفت برای حذف مواد رزینی آسفالت، ترکیبات اسیدی و حاوی گوگرد و همچنین سایر ناخالصی های خطرناک استفاده می شود. تصفیه اسید سولفوریک منجر به بدست آوردن ماده ای می شود که به دو فاز مایع تقسیم می شود.

در بالا، روغن اسیدی و در پایین، یک لجن اسیدی وجود دارد. تقریباً تمام ضایعات خطرناک (به جز اسیدهای آلی) از روغن های مصرف شده همراه با لجن اسیدی حذف می شوند، اگرچه اکثر کربن های روغن بدون تغییر باقی می مانند.

تصفیه قلیایی

تصفیه قلیایی ممکن است به صورت زیر باشد:

- یک مرحله مستقل از تصفیه؛

- مرحله اولیه تصفیه خاک قلیایی؛

- مرحله نهایی تصفیه اسید سولفوریک

معمولاً برای تصفیه قلیایی به سود سوزآور، سود کلسینه و تری سدیم فسفات نیاز است. در نتیجه تصفیه، نمک های سدیم (صابون) وجود دارد که به راحتی می توان آنها را به محلول قلیایی تبدیل کرد. علاوه بر این، صابون ها معمولاً به راحتی و به خوبی در آب داغ حل می شوند.

وقتی تصفیه قلیایی کامل شد، روغن باید ته نشین شود.

روش های ترکیبی تصفیه روغن استفاده شده

با در نظر گرفتن همه چیز، واضح است که روغن باید با بیش از یک روش شناسایی شده پردازش شود تا اثر مطلوب فرآیند تصفیه به دست آید. از نظر عملی، ترکیبی از روش ها برای تصفیه روغن استفاده می شود. GlobeCore در زمینه تصفیه و بازسازی انواع روغن های معدنی با استفاده از روش های کلاسیک و همچنین جدید و ابتکاری فعالیت می کند. فناوری پیشرفته GlobeCore بازیابی کامل ویژگی های عملکرد روغن دی الکتریک و سایر روغن ها و سیالات صنعتی را فراهم می کند و در عین حال هزینه های عملیاتی و هزینه های تعمیر و نگهداری را کاهش می دهد.

با استفاده از تجهیزات GlobeCore ، میتوانید نیاز خود را به خرج کردن پول برای خرید روغن جدید کاهش دهید زیرا روغن احیا شده به حالت جدید خود باز میگردد و نیازی به جایگزینی با روغن جدید گران قیمت نیست.

این واقعیت که تجهیزات GlobeCore سازگار با محیط زیست هستند، برای صنعت انتقال نیرو مفید است. واحدهای تصفیه روغن GlobeCore هیچ زباله خطرناکی تولید نمی کنند. مواد جاذب مورد استفاده در تجهیزات GlobeCore مستقیماً در واحد فعال می شوند و ممکن است بین 2 تا 3 سال قبل از دفع آنها به عنوان زباله های غیر خطرناک استفاده شوند.